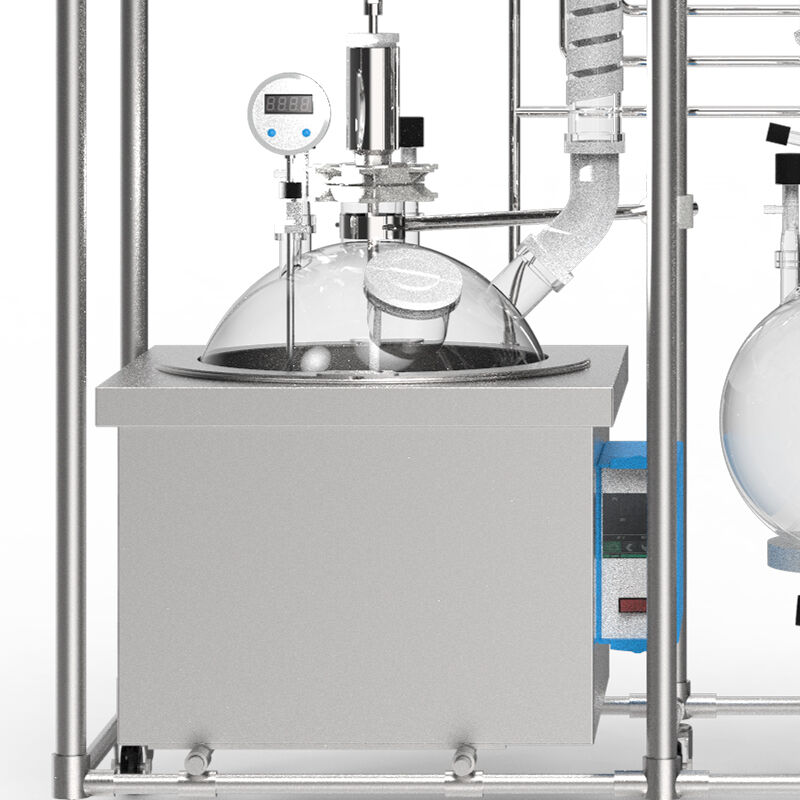

reattore in acciaio inossidabile

L'acciaio inossidabile per reattori rappresenta una categoria specializzata di materiali ad alte prestazioni progettati specificamente per ambienti di lavorazione chimica e applicazioni industriali di reattori. Questi materiali combinano la naturale resistenza alla corrosione dell'acciaio inossidabile con proprietà meccaniche migliorate e stabilità termica necessarie per operazioni di reattore particolarmente impegnative. La funzione principale dell'acciaio inossidabile per reattori consiste nel fornire un sistema di contenimento sicuro e durevole per le reazioni chimiche, mantenendo al contempo l'integrità del materiale in condizioni estreme, quali alte temperature, elevate pressioni ed esposizione a sostanze chimiche aggressive. Le caratteristiche tecnologiche dell'acciaio inossidabile per reattori includono un'affinatura superiore della struttura cristallina ottenuta mediante processi produttivi controllati, un contenuto incrementato di cromo e nichel per una maggiore resistenza alla corrosione e trattamenti termici specializzati volti a ottimizzare le proprietà meccaniche. Il materiale presenta un'eccezionale resistenza alla corrosione localizzata (pitting), alla corrosione da fessurazione e alla corrosione sotto sforzo, rendendolo ideale per i settori farmaceutico, petrolchimico e della lavorazione alimentare. I processi produttivi impiegano tecniche metallurgiche avanzate, tra cui la fusione sotto vuoto, il controllo delle velocità di raffreddamento e la lavorazione di precisione, al fine di ottenere finiture superficiali ottimali e precisione dimensionale. Le applicazioni spaziano su più settori industriali, inclusa la produzione farmaceutica, dove sono fondamentali condizioni sterili; gli impianti di lavorazione chimica, che richiedono resistenza ad acidi e basi; la produzione di alimenti e bevande, che esige superfici igieniche; e le strutture biotecnologiche destinate alla lavorazione di materiali biologici sensibili. La costruzione in acciaio inossidabile per reattori garantisce un rischio minimo di contaminazione, assicurando al contempo affidabilità a lungo termine e ridotte esigenze di manutenzione. Trattamenti superficiali e processi di passivazione potenziano ulteriormente lo strato protettivo ossidico naturale, prolungando la durata operativa e preservando la purezza del prodotto. Le procedure di controllo qualità comprendono prove complete sui materiali, verifiche dimensionali e ispezioni superficiali, al fine di garantire la conformità agli standard di settore e ai requisiti normativi per un funzionamento sicuro dei reattori.