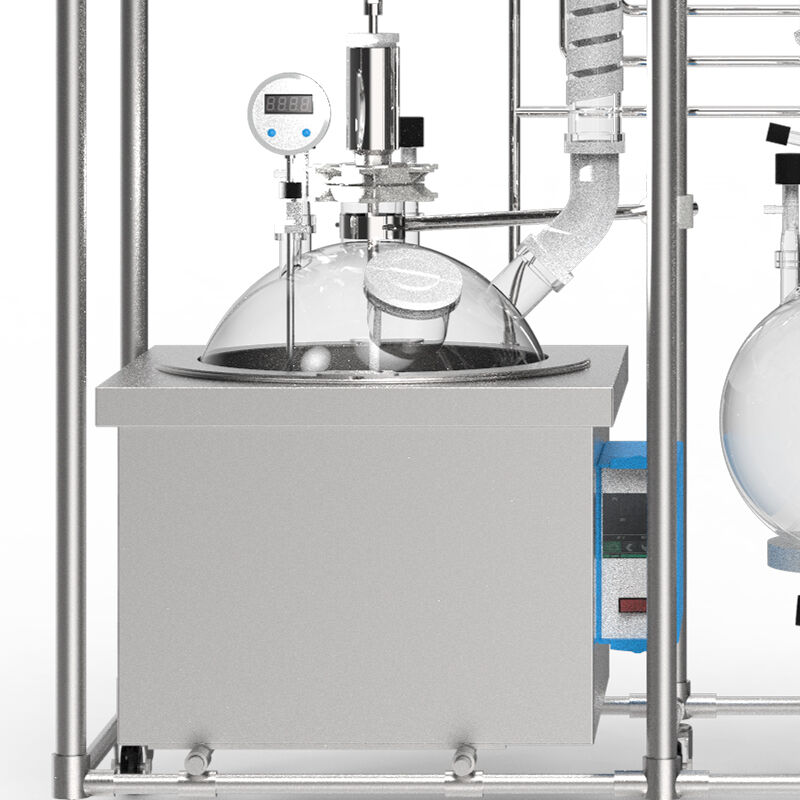

Könnyű karbantartás és higiénikus tervezési jellemzők

A reaktorokból készült rozsdamentes acél karbantartási és higiéniai előnyei jelentős üzemeltetési előnyöket biztosítanak, csökkentve ezzel az életciklus-költségeket, miközben biztosítják a termék tisztaságára és folyamatbiztonságra vonatkozó szigorú ipari szabályozások betartását. A reaktorokból készült rozsdamentes acél felületi tulajdonságai gyártás közben pontosan szabályozhatók úgy, hogy tükörszerű felületet érjenek el, amelynek felületi érdessége 0,5 mikrométernél kisebb, így megszüntetve a mikroszkopikus repedéseket, ahol baktériumok, szennyeződések vagy termékmaradványok gyűlhetnének össze a feldolgozási ciklusok között. Ez a sima felületi topográfia lehetővé teszi a teljes tisztítást szokásos tisztítási eljárásokkal anélkül, hogy agresszív vegyszerekre vagy intenzív kézi dörzsölésre lenne szükség, amelyek növelnék a munkaerő-költségeket és az eszközök leállási idejét. Az anyag nem pórusos természete megakadályozza a vegyszerek, ízek vagy szagok felszívódását, amelyek keresztszennyezést okozhatnának a következő gyártási tételben, ezért különösen értékes a gyógyszer- és élelmiszer-feldolgozásban, ahol a termék integritása elsődleges fontosságú. A tisztítás érvényesítése egyszerűvé válik, mivel az inaktív felület nem lép kémiai kölcsönhatásba a tisztítószerekkel vagy fertőtlenítő oldatokkal, így a tisztaság gyors ellenőrzése lehetséges szokásos analitikai módszerekkel. A sterilizációs eljárások rendkívül hatékonyak a reaktorokból készült rozsdamentes acél felületein: a gőzsterilizálás, a kémiai fertőtlenítés, sőt akár a sugárzásos sterilizálás is teljes mikrobiális elpusztítást eredményez anélkül, hogy az anyag tulajdonságait megváltoztatná. A vevők jelentős csökkenést tapasztalnak a tisztítási időben és a vegyszerek fogyasztásában, mivel a megfelelően kialakított felület nem ragadós tulajdonsága megakadályozza a reakciótermékek és lerakódások felhalmozódását, amelyek általában agresszív eltávolítási eljárásokat igényelnének. A szabályozási megfelelés költségei csökkennek, mivel az anyag megfelel az FDA, az USP és más nemzetközi szabványoknak az élelmiszerrel és gyógyszerekkel közvetlen érintkezésre vonatkozóan, anélkül, hogy speciális bevonatokra vagy kezelésekre lenne szükség, amelyek bonyolultságot és karbantartási igényt jelentenének. Az ellenőrzési eljárások egyszerűsödnek, mivel a fényes, tükröző felület lehetővé teszi a szennyeződések vagy felületi egyenetlenségek vizuális észlelését, amelyek befolyásolhatnák a termék minőségét. A hosszú távú megjelenés megőrződik színeződés, foltosodás vagy felületi romlás nélkül, amelyek potenciális szennyezőforrások jelei lehetnének, vagy esztétikai felújítást igényelnének a professzionális gyártóüzem megjelenésének fenntartásához.