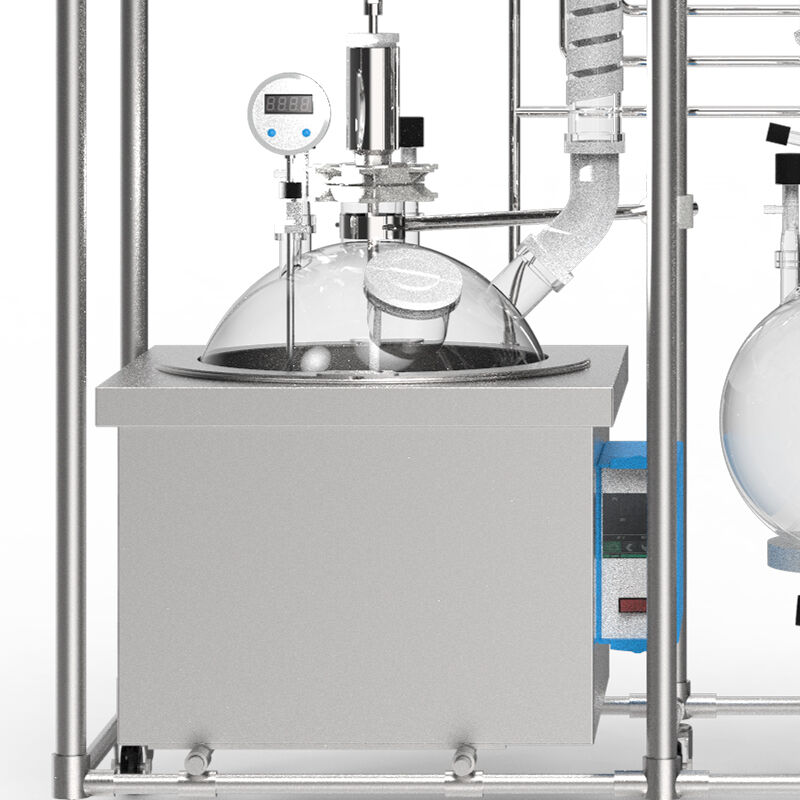

reaktör paslanmaz çelik

Reaktör paslanmaz çelik, kimyasal işleme ortamları ve endüstriyel reaktör uygulamaları için özel olarak tasarlanmış, yüksek performanslı malzemelerin özel bir kategorisini temsil eder. Bu malzemeler, paslanmaz çeliğin doğasında bulunan korozyon direncini, zorlu reaktör işlemlerinde gereken artırılmış mekanik özellikler ve termal kararlılıkla birleştirir. Reaktör paslanmaz çeliğinin birincil işlevi, yüksek sıcaklıklar, basınçlar ve agresif kimyasallara maruz kalma gibi aşırı koşullar altında malzeme bütünlüğünü korurken kimyasal reaksiyonlar için güvenli ve dayanıklı bir kapsama sistemi sağlamaktır. Reaktör paslanmaz çeliğinin teknolojik özellikleri arasında, kontrollü üretim süreçleriyle sağlanan üstün tane yapısı incelemesi, geliştirilmiş korozyon direnci için artırılmış krom ve nikel içeriği ile mekanik özelliklerin optimize edilmesini sağlayan özel ısıl işlem prosedürleri yer alır. Malzeme, deliklenme korozyonuna, yarık korozyonuna ve gerilme korozyon çatlamasına karşı olağanüstü direnç gösterir; bu da onu ilaç, petrokimya ve gıda işleme endüstrileri için ideal kılar. Üretim süreçleri, vakum ergitme, kontrollü soğuma hızları ve optimal yüzey pürüzlülüğü ile boyutsal doğruluk elde etmek üzere hassas tornalama gibi ileri düzey metalurjik teknikleri içerir. Uygulama alanları, steril koşulların en üst düzeyde önemli olduğu ilaç üretimi, asit ve bazlara direnç gerektiren kimyasal işleme tesisleri, hijyenik yüzeyler talep eden gıda ve içecek üretimi ile hassas biyolojik maddelerin işlendiği biyoteknoloji tesisleri başta olmak üzere çok sayıda sektörü kapsar. Reaktör paslanmaz çelik yapısı, kontaminasyon riskini en aza indirirken uzun vadeli güvenilirlik ve bakım ihtiyaçlarının azaltılmasını sağlar. Yüzey tedavileri ve pasifleştirme süreçleri, doğal koruyucu oksit tabakasını daha da geliştirerek kullanım ömrünü uzatır ve ürün saflığını korur. Kalite kontrol önlemleri arasında, endüstri standartlarına ve güvenli reaktör çalıştırılması için yasal düzenlemelere uyum sağlamak amacıyla kapsamlı malzeme testleri, boyutsal doğrulama ve yüzey muayene protokolleri yer alır.