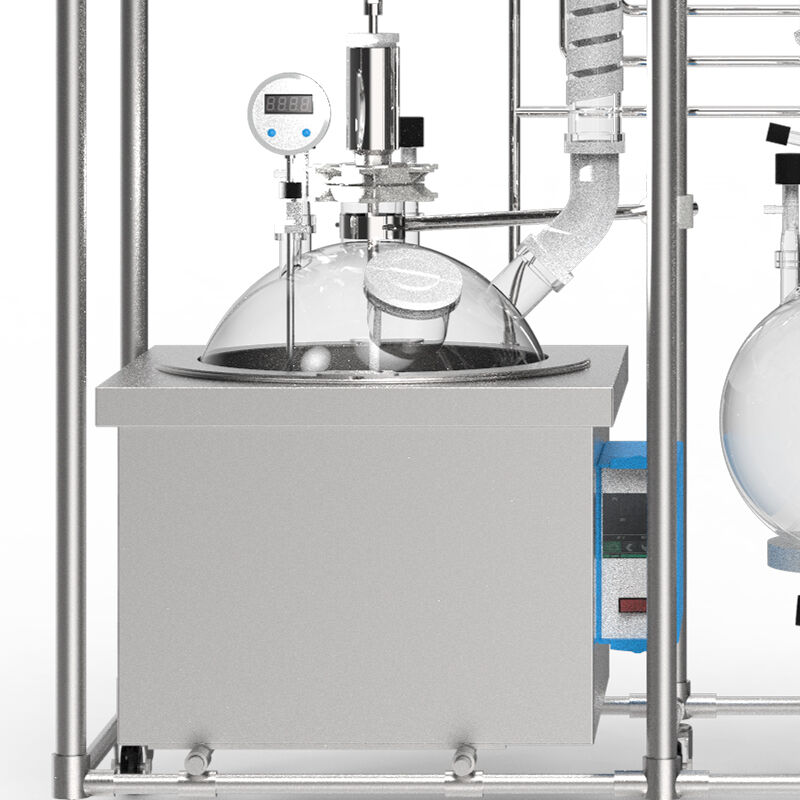

реактор од нерђајућег челика

Реакторски нерђајући челик представља специјализовану категорију високо перформансних материјала дизајнираних посебно за окружења хемијске обраде и индустријске реакторске апликације. Ови материјали комбинују својствену отпорност на корозију од нерђајућег челика са побољшаним механичким својствима и топлотном стабилношћу која је потребна за захтевне операције реактора. Примарна функција нерђајућег челика за реакторе укључује обезбеђивање безбедног, трајног система заштите за хемијске реакције, уз одржавање интегритета материјала у екстремним условима, укључујући високе температуре, притисак и излагање агресивним хемикалијама. Технолошке карактеристике од нерђајућег челика за реактор укључују прелепу префину структуру зрна кроз контролисане производне процесе, побољшани садржај хрома и никла за побољшану отпорност на корозију и специјализоване процедуре топлотне обраде које оптимизују механичка својства. Материјал показује изузетну отпорност на дупљење, корозију процепа и корозију на стресну корозију, што га чини идеалним за фармацеутску, петрохемијску и прераду хране. Производствени процеси укључују напредне металуршке технике, укључујући вакуумско топљење, контролисане стопе хлађења и прецизну обраду како би се постигли оптимални завршни облици површине и димензионална тачност. Апликације се шире кроз више индустрија, укључујући фармацеутску производњу у којој су стерилни услови од највеће важности, хемијске фабрике за прераду које захтевају отпорност на киселине и базе, производњу хране и пића која захтева хигијенске површине и биотехнолошке објекте за обраду осет Конструкција реактора од нерђајућег челика осигурава минимални ризик од контаминације, истовремено обезбеђујући дугорочну поузданост и смањену потребу за одржавањем. Површински третмани и процеси пасивације додатно побољшавају природни заштитни слој оксида, продужујући животни век и одржавајући чистоту производа. Мере контроле квалитета укључују свеобухватно тестирање материјала, димензионалну верификацију и протоколе за инспекцију површине како би се осигурала усаглашеност са индустријским стандардима и регулаторним захтевима за безбедно рад реактора.