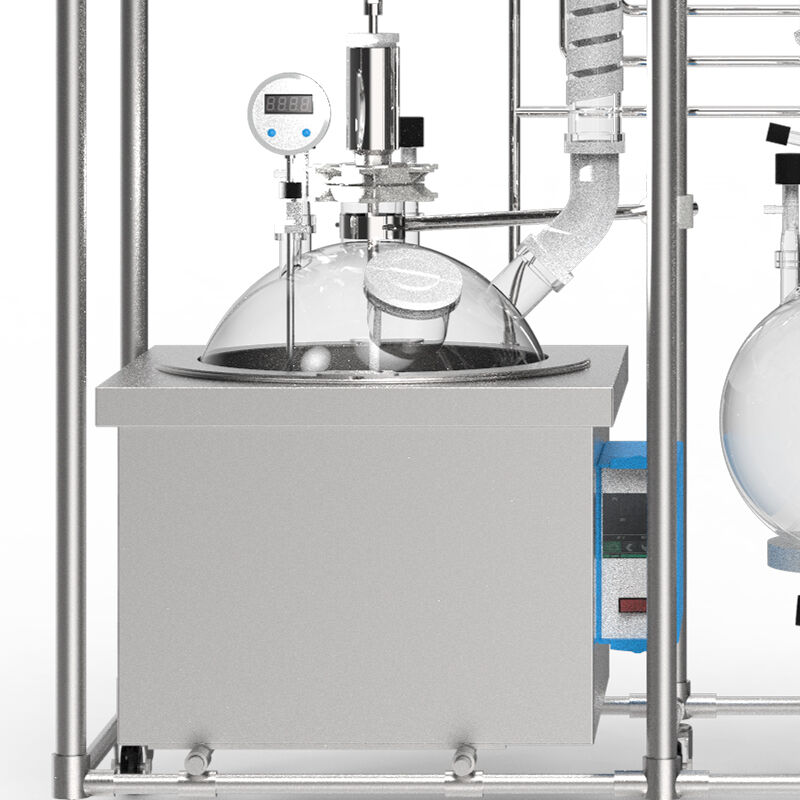

reactor stainless steel

反応器用ステンレス鋼は、化学プロセス環境および産業用反応器用途に特化して設計された高性能材料の特殊なカテゴリーを表します。これらの材料は、ステンレス鋼本来の耐食性に加え、過酷な反応器運転条件に耐えるための優れた機械的特性および熱的安定性を兼ね備えています。反応器用ステンレス鋼の主な機能は、高温・高圧および腐食性の強い化学薬品への曝露といった極限条件下においても材質の完全性を維持しつつ、化学反応を安全かつ耐久性高く収容するためのコンテナシステムを提供することです。技術的特徴としては、制御された製造工程による優れた結晶粒度の微細化、耐食性向上のためのクロムおよびニッケル含量の増加、および機械的特性を最適化する専用熱処理プロセスが挙げられます。本材料は、点食、すき間腐食および応力腐食割れに対して卓越した耐性を示し、医薬品、石油化学、食品加工産業などにおいて理想的な選択肢となります。製造工程には、真空溶解、制御された冷却速度、精密機械加工といった高度な冶金技術が採用され、最適な表面仕上げおよび寸法精度を実現しています。応用分野は多岐にわたり、無菌条件が不可欠な医薬品製造、酸およびアルカリに対する耐性が求められる化学プラント、衛生的な表面が必須の食品・飲料製造、ならびに感受性の高い生体材料を処理するバイオテクノロジー施設などに及びます。反応器用ステンレス鋼による構造は、汚染リスクを最小限に抑えながら、長期的な信頼性と保守要件の低減を実現します。表面処理およびパッシベーション処理により、材料本来の保護性酸化被膜がさらに強化され、使用寿命の延長および製品純度の維持が図られます。品質管理措置には、包括的な材料試験、寸法検証、および表面検査プロトコルが含まれ、安全な反応器運用に関する業界規格および規制要件への適合が保証されます。