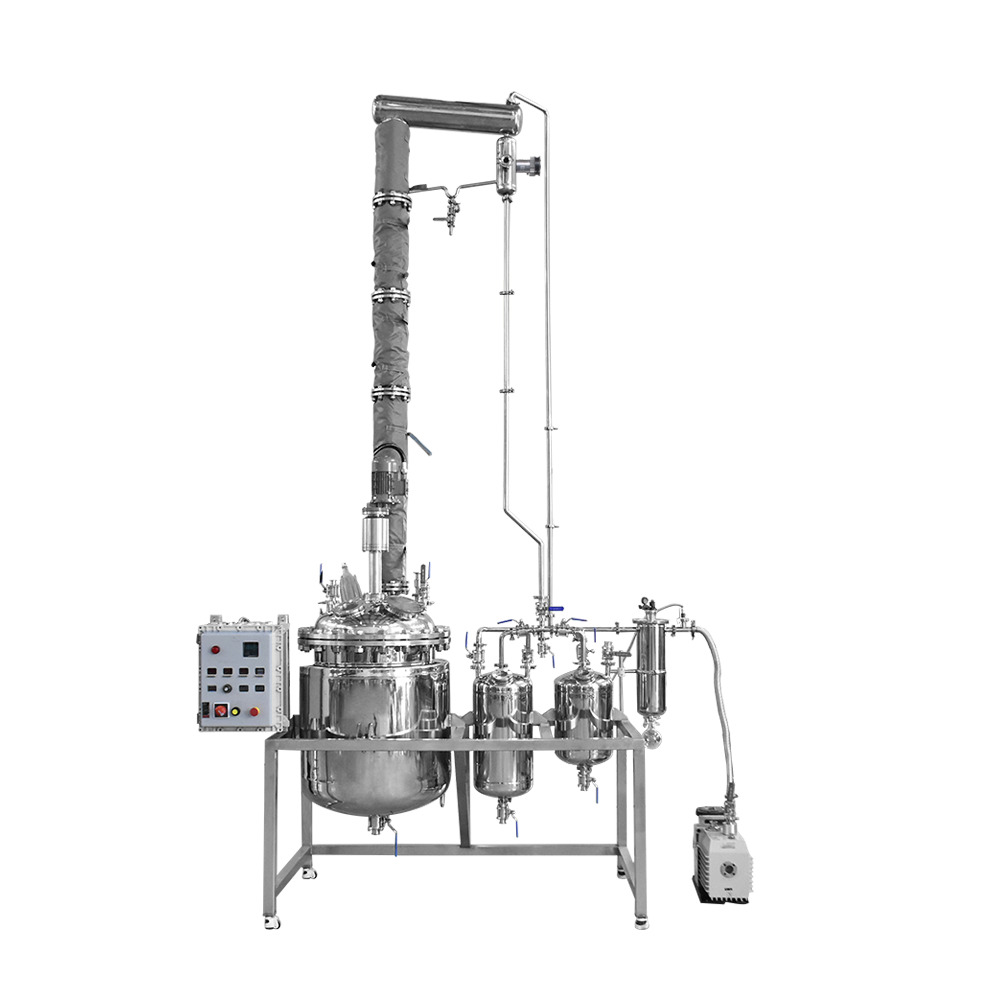

реактор од нерђајућег челика за висок притисак

Реактор од нерђајућег челика под високим притиском представља софистициран део индустријске опреме дизајниране да олакша хемијске реакције под повишеним притиском, док се одржава супериорна отпорност на корозију и безбедност рада. Ови специјализовани бродови су направљени од легура од нержавећег челика врхунске класе, обично 316Л или 304 нержавећег челика, који пружају изузетну трајност и хемијску компатибилност у различитим окружењима обраде. Основна функција реактора од нерђајућег челика под високим притиском је да омогући контролисане хемијске трансформације које захтевају атмосферу под притиском, од умерених примена притиска до екстремних сценарија високог притиска који прелазе 1000 бара. Технолошки оквир укључује напредне системе за праћење притиска, механизме за контролу температуре и безбедносне релеф клапане који раде у унизону како би се одржали оптимални параметри реакције. Ови реактори имају прецизно дизајниране посуде под притиском са појачаном конструкцијом зида, обезбеђујући структурни интегритет под захтевним оперативним напорима. Унутрашњи дизајн обично укључује специјализоване системе за мешање, јакне за грејање или хлађење и више улазних и излазних капија за ефикасно руковање материјалом. Кључне технолошке карактеристике обухватају дигиталне метрење притиска, аутоматизоване системе контроле и снажне механизме за запљуштање који спречавају цурење, а истовремено одржавају ефикасност процеса. Апликације се шире кроз бројне индустрије, укључујући фармацеутске производе, петрохемије, специјалне хемикалије, прераду хране и истраживачке лабораторије. У фармацеутској производњи, ови реактори омогућавају синтезу активних састојака под стерилним, контролисаним условима. У петрохемијским објектима се користе за процес хидрогенизације, реакције полимеризације и тестирање катализатора. У индустрији хране ове судове се користе за екстракције, ферментацију под притиском и технике конзервације. Истраживачке институције се ослањају на реакторе од нерђајућег челика под високим притиском за развој нових материјала, спровођење студија кинетике реакција и истраживање нових синтетичких путева. Свестраност ових система чини их неопходним за било коју операцију која захтева прецизну контролу притиска у комбинацији са хемијском отпорност и сигурношћу рада.