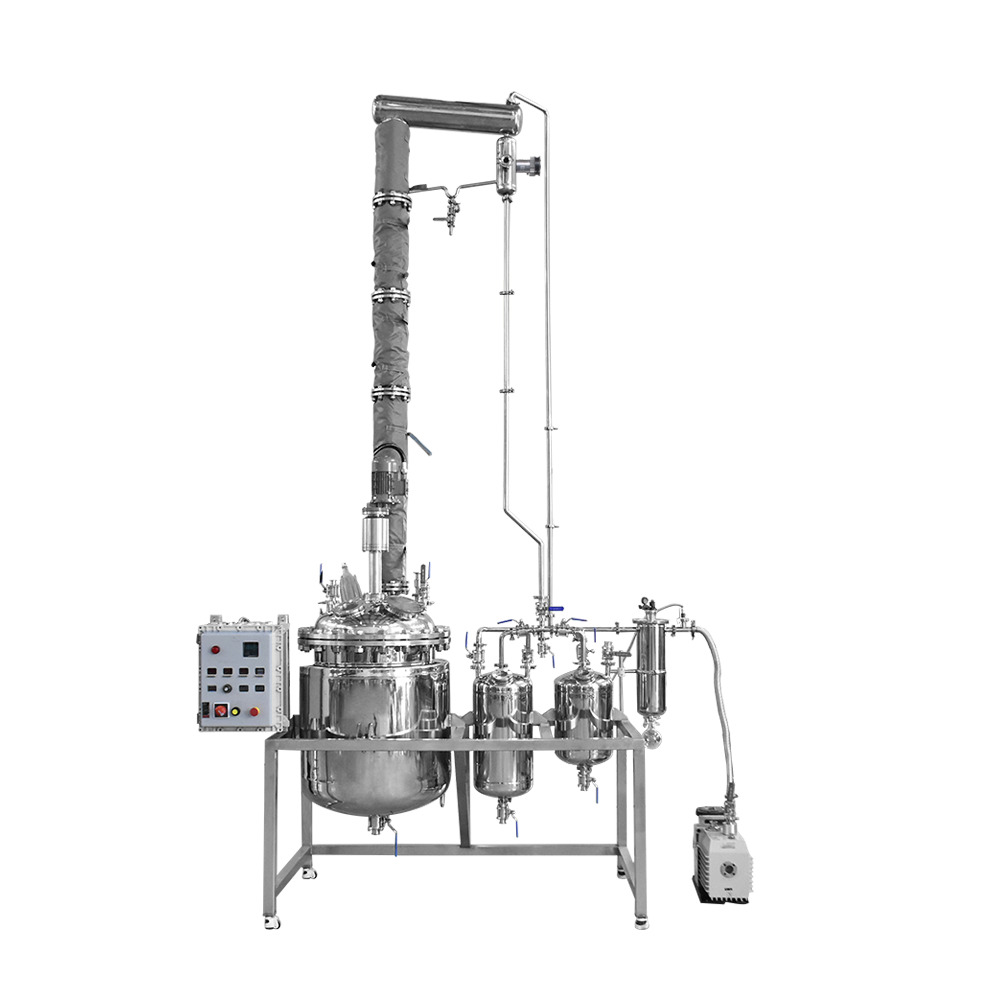

réacteur en acier inoxydable à haute pression

Un réacteur en acier inoxydable haute pression constitue un équipement industriel sophistiqué conçu pour faciliter des réactions chimiques dans des conditions de pression élevée, tout en assurant une résistance exceptionnelle à la corrosion et une sécurité opérationnelle optimale. Ces cuves spécialisées sont fabriquées à partir d’alliages d’acier inoxydable de qualité supérieure, généralement les aciers inoxydables 316L ou 304, qui offrent une durabilité remarquable ainsi qu’une excellente compatibilité chimique dans des environnements de traitement variés. La fonction principale d’un réacteur en acier inoxydable haute pression consiste à permettre des transformations chimiques contrôlées nécessitant des atmosphères sous pression, allant des applications à pression modérée aux scénarios extrêmes de très haute pression dépassant 1000 bar. Le cadre technologique intègre des systèmes avancés de surveillance de la pression, des mécanismes de régulation de la température et des soupapes de sécurité qui agissent de concert afin de maintenir des paramètres réactionnels optimaux. Ces réacteurs sont dotés de cuves sous pression conçues avec précision et renforcées par des parois épaissies, garantissant leur intégrité structurelle sous des contraintes opérationnelles sévères. Leur conception interne comprend généralement des systèmes d’agitation spécialisés, des enveloppes de chauffage ou de refroidissement, ainsi que plusieurs orifices d’entrée et de sortie permettant une manutention efficace des matières. Parmi leurs caractéristiques technologiques clés figurent des manomètres numériques, des systèmes de commande automatisés et des dispositifs d’étanchéité robustes empêchant toute fuite tout en préservant l’efficacité du procédé. Leurs applications couvrent de nombreux secteurs industriels, notamment la pharmacie, la pétrochimie, les produits chimiques spécialisés, l’industrie agroalimentaire et les laboratoires de recherche. Dans la fabrication pharmaceutique, ces réacteurs permettent la synthèse de principes actifs dans des conditions stériles et strictement contrôlées. Les installations pétrochimiques les utilisent pour des procédés d’hydrogénation, des réactions de polymérisation et des essais de catalyseurs. L’industrie agroalimentaire les emploie pour des procédés d’extraction, des fermentations sous pression et des techniques de conservation. Enfin, les institutions de recherche s’appuient sur ces réacteurs en acier inoxydable haute pression pour développer de nouveaux matériaux, mener des études cinétiques de réaction et explorer de nouvelles voies synthétiques. La polyvalence de ces systèmes en fait un équipement indispensable pour toute opération exigeant un contrôle précis de la pression, associé à une résistance chimique élevée et une fiabilité opérationnelle constante.