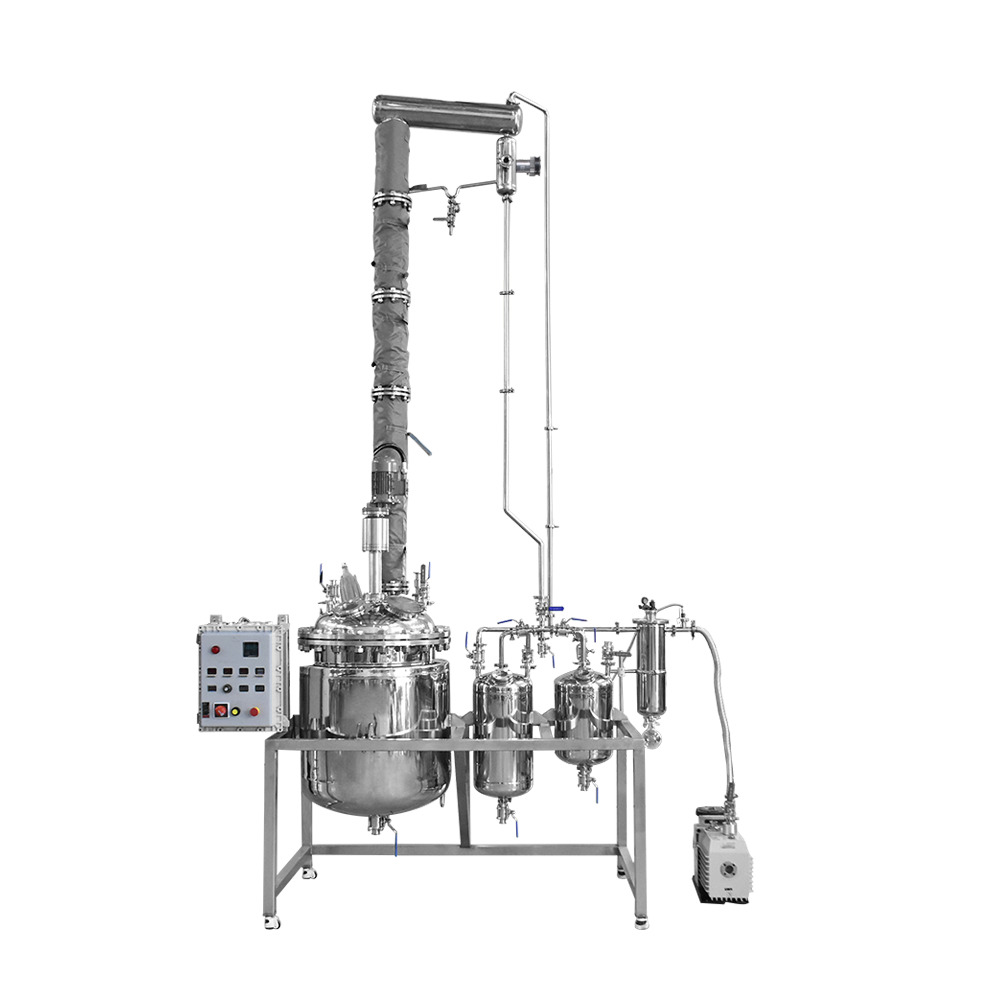

magasnyomású rozsdamentes acélreaktor

Egy nagynyomású rozsdamentes acél reaktor egy kifinomult ipari berendezés, amelyet úgy terveztek, hogy kémiai reakciókat hajtson végre megnövelt nyomási körülmények között, miközben kiváló korrózióállóságot és üzemeltetési biztonságot biztosít. Ezeket a speciális edényeket általában 316L vagy 304-es minőségű rozsdamentes acél ötvözetekből gyártják, amelyek kiváló tartósságot és vegyi kompatibilitást nyújtanak számos különböző feldolgozási környezetben. A nagynyomású rozsdamentes acél reaktor fő funkciója a nyomás alatt zajló, kontrollált kémiai átalakulások lehetővé tétele, amelyek a mérsékelt nyomású alkalmazásoktól az 1000 bar feletti extrém nagynyomású szcenáriókig terjednek. A technológiai keretrendszer fejlett nyomásmérő rendszereket, hőmérséklet-szabályozó mechanizmusokat és biztonsági elvezető szelepeket foglal magában, amelyek egységesen működve biztosítják az optimális reakciós paraméterek fenntartását. Ezek a reaktorok precíziósan megtervezett nyomástartó edényekből készülnek megerősített falakkal, így garantálva a szerkezeti integritást a megterhelő üzemeltetési körülmények között. A belső kialakítás általában speciális keverőrendszereket, fűtési vagy hűtési köpenyeket, valamint több be- és kimeneti portot tartalmaz anyagmozgatás céljából. A kulcsfontosságú technológiai jellemzők közé tartoznak a digitális nyomásmérők, az automatizált vezérlőrendszerek és a robusztus tömítési mechanizmusok, amelyek megakadályozzák a szivárgást, miközben fenntartják a folyamat hatékonyságát. Alkalmazási területeik számos iparágat ölelnek fel, köztük a gyógyszeripart, a petrokémiát, a speciális vegyipart, az élelmiszer-feldolgozást és a kutatólaboratóriumokat. A gyógyszeripari gyártásban ezek a reaktorok lehetővé teszik az aktív hatóanyagok szintézisét steril, kontrollált körülmények között. A petrokémiai létesítmények hidrogénezési folyamatokhoz, polimerizációs reakciókhoz és katalizátorvizsgálatokhoz használják őket. Az élelmiszeripar kivonási folyamatokra, nyomás alatti erjedésre és konzerválási technikákra alkalmazza ezeket az edényeket. A kutatóintézetek nagynyomású rozsdamentes acél reaktorokra támaszkodnak új anyagok fejlesztéséhez, reakciókinetikai vizsgálatokhoz és új szintetikus útvonalak feltárásához. Ezeknek a rendszereknek a sokoldalúsága miatt elengedhetetlenek minden olyan művelet számára, amely pontos nyomásszabályozást igényel egyidejűleg kémiai ellenállással és üzemeltetési megbízhatósággal.