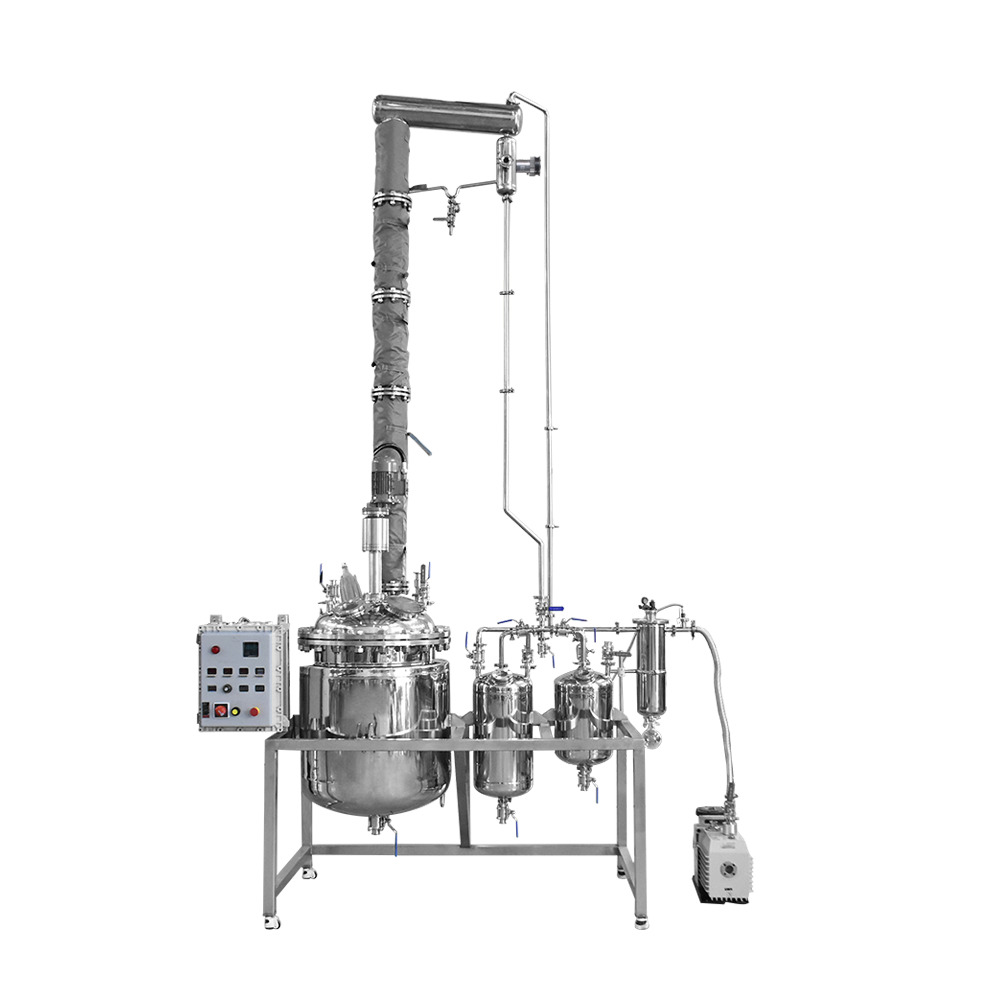

고압 스테인리스 스틸 반응기

고압 스테인리스강 반응기는 높은 압력 조건 하에서 화학 반응을 촉진하면서도 우수한 내식성과 작동 안전성을 유지하도록 설계된 정교한 산업용 장비이다. 이러한 특수 용기는 일반적으로 316L 또는 304 스테인리스강과 같은 고품질 스테인리스강 합금으로 제작되어 다양한 공정 환경에서 뛰어난 내구성과 화학적 호환성을 제공한다. 고압 스테인리스강 반응기의 주요 기능은 중간 수준의 압력 응용부터 1000바를 초과하는 극고압 상황에 이르기까지, 가압된 분위기를 필요로 하는 정밀하게 제어된 화학 전환을 가능하게 하는 것이다. 이 기술 체계는 고급 압력 모니터링 시스템, 온도 제어 메커니즘, 그리고 안전 배압 밸브를 포함하며, 이들 구성 요소가 유기적으로 협력하여 최적의 반응 조건을 유지한다. 이러한 반응기는 강화된 벽 구조를 갖춘 정밀 설계 압력 용기를 특징으로 하여, 엄격한 작동 부하 하에서도 구조적 완전성을 보장한다. 내부 설계는 일반적으로 특수 교반 시스템, 가열 또는 냉각 재킷, 그리고 효율적인 물질 취급을 위한 다수의 입구 및 출구 포트를 포함한다. 주요 기술적 특징으로는 디지털 압력 게이지, 자동화된 제어 시스템, 누출을 방지하면서도 공정 효율성을 유지하는 견고한 밀봉 메커니즘이 있다. 응용 분야는 제약, 석유화학, 특수 화학, 식품 가공, 연구 실험실 등 여러 산업 분야에 걸쳐 있다. 제약 제조 분야에서는 이러한 반응기를 사용하여 무균·정밀 제어 환경 하에서 활성 성분을 합성한다. 석유화학 시설에서는 수소화 공정, 중합 반응, 촉매 테스트에 활용한다. 식품 산업에서는 추출 공정, 가압 발효, 보존 기술 등에 이 용기를 적용한다. 연구 기관들은 신소재 개발, 반응 동역학 연구, 새로운 합성 경로 탐색 등을 위해 고압 스테인리스강 반응기에 의존한다. 이러한 시스템의 다용성은 정밀한 압력 제어와 화학 저항성, 작동 신뢰성이 요구되는 모든 공정에 있어서 필수불가결한 존재로 자리매김한다.