reator de aço inoxidável de camada única

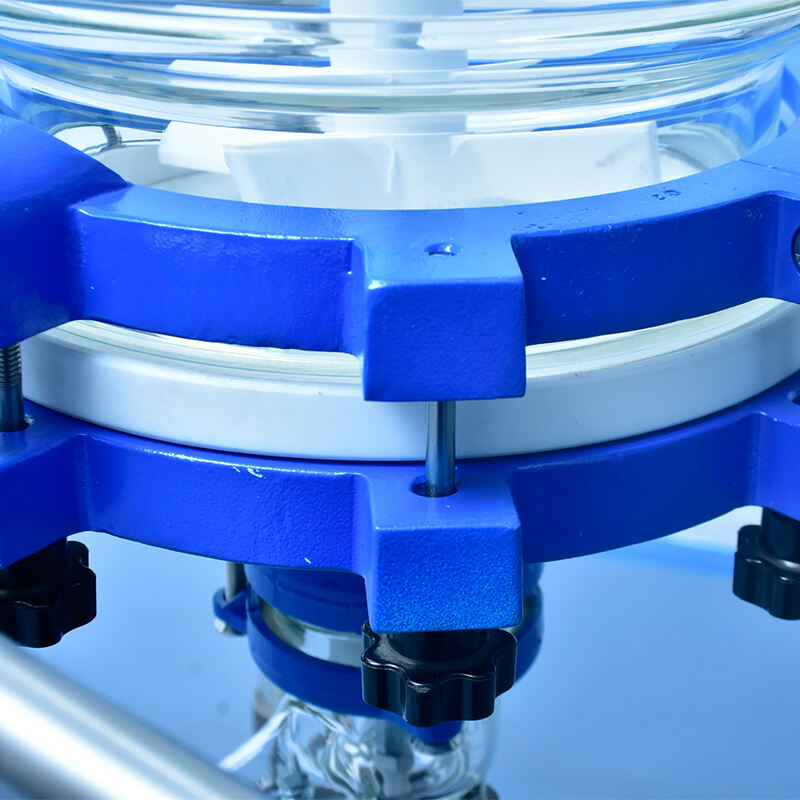

O reator de aço inoxidável de camada única representa uma pedra angular dos equipamentos modernos de processamento químico, projetado para facilitar reações químicas controladas em diversas aplicações industriais. Este recipiente sofisticado combina uma construção robusta com engenharia precisa para oferecer desempenho excepcional em ambientes operacionais exigentes. A função principal de um reator de aço inoxidável de camada única consiste em conter e controlar processos químicos, mantendo condições ideais de reação por meio de sistemas integrados de aquecimento, resfriamento e mistura. Esses reatores destacam-se na fabricação farmacêutica, na síntese química, em processos de biotecnologia e na produção de alimentos, setores nos quais a prevenção de contaminação e a pureza do produto são preocupações fundamentais. As características tecnológicas dos reatores de aço inoxidável de camada única incluem mecanismos avançados de controle de temperatura, capacidades eficientes de mistura por meio de sistemas de agitação com velocidade variável e interfaces abrangentes de monitoramento que permitem um controle preciso do processo. O projeto de camada única incorpora métodos diretos de aquecimento e resfriamento por meio de jaquetas ou serpentinas externas, proporcionando ajustes rápidos de temperatura essenciais para reações sensíveis ao tempo. Os reatores modernos de aço inoxidável de camada única contam com painéis de controle sofisticados, dotados de displays digitais, controladores lógicos programáveis (CLPs) e dispositivos de intertravamento de segurança que asseguram confiabilidade operacional e proteção dos operadores. A construção emprega ligas de aço inoxidável de alta qualidade, normalmente nas classes 316L ou 304, oferecendo excelente resistência à corrosão, elevada resistência mecânica e compatibilidade com produtos químicos agressivos. Esses reatores acomodam diversos tamanhos de recipientes — desde unidades em escala laboratorial até grandes instalações industriais — com volumes úteis que variam de vários litros a milhares de galões. Suas aplicações abrangem o desenvolvimento de medicamentos farmacêuticos, a produção de produtos químicos especializados, a síntese de polímeros, processos catalíticos e a fermentação bioquímica, áreas nas quais o controle ambiental preciso determina a qualidade do produto final e a otimização do rendimento.