Wysoka jakość budowy i doskonałość materiałów

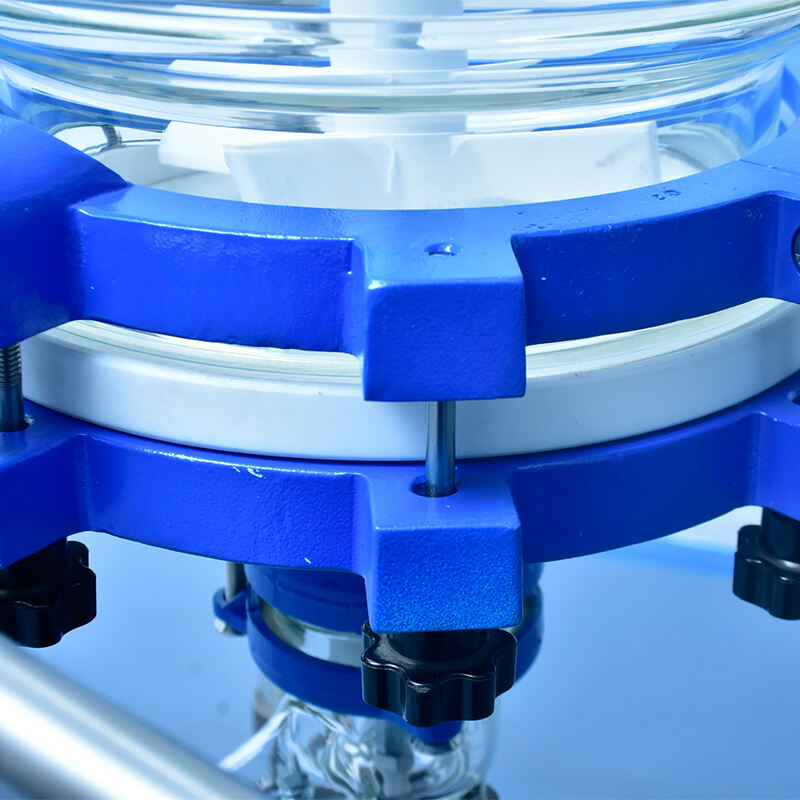

Podstawą każdego wysokowydajnego jednowarstwowego reaktora ze stali nierdzewnej jest jego wyjątkowa jakość wykonania oraz wybór materiałów najwyższej klasy, co wyróżnia te zbiorniki spośród konwencjonalnych rozwiązań dostępnych na rynku przemysłowego przetwarzania. Profesjonalni producenci stosują stopy stalowe nierdzewne przeznaczone do zastosowań medycznych, głównie gatunki 316L i 304, poddawane rygorystycznym badaniom jakościowym w celu zapewnienia zgodności z międzynarodowymi standardami, w tym wymaganiami ASME, FDA oraz cGMP. Ten szczegółowy proces doboru materiałów gwarantuje, że każdy jednowarstwowy reaktor ze stali nierdzewnej zapewnia bezkompromisową wydajność w trudnych warunkach eksploatacyjnych, gdzie zgodność chemiczna oraz integralność konstrukcyjna są wymaganiami niepodlegającymi negocjacji. Procesy spawania stosowane przy budowie tych reaktorów wykorzystują zaawansowane techniki, takie jak spawanie TIG z ochroną gazem szlachetnym, tworząc połączenia bezszwowe, które eliminują potencjalne źródła zanieczyszczeń oraz zapewniają jednolitą grubość ścianek w całej strukturze zbiornika. Procedury wykańczania powierzchni obejmują elektropolerowanie oraz pasywację, dzięki którym uzyskuje się lustrzane powierzchnie wewnętrzne o wartości Ra poniżej 0,5 mikrometra, zapobiegające przywieraniu bakterii oraz ułatwiające pełną walidację czyszczenia w zastosowaniach farmaceutycznych. Proces certyfikacji zbiorników ciśnieniowych obejmuje kompleksowe badania, w tym próby hydrauliczne pod ciśnieniem, nieniszczące badania kontrolne oraz dokumentację śledzenia pochodzenia materiałów, zapewniając klientom pewność bezpieczeństwa eksploatacyjnego i zgodności z przepisami regulacyjnymi. Środki kontroli jakości wykraczają poza specyfikacje materiałowe i obejmują dokładność wymiarową, inspekcje integralności powierzchni oraz badania walidacyjne wydajności, które potwierdzają, że każdy jednowarstwowy reaktor ze stali nierdzewnej spełnia lub przekracza określone w projekcie parametry przed dostawą. Ta zaangażowana postawa w zakresie doskonałości konstrukcyjnej przekłada się na dłuższą żywotność eksploatacyjną, mniejsze zapotrzebowanie na konserwację oraz stałą jakość produkowanych materiałów, co uzasadnia początkowe inwestycje dzięki długoterminowym oszczędnościom operacyjnym oraz poprawie wyników produkcyjnych.