roestvrijstalen reactor met één laag

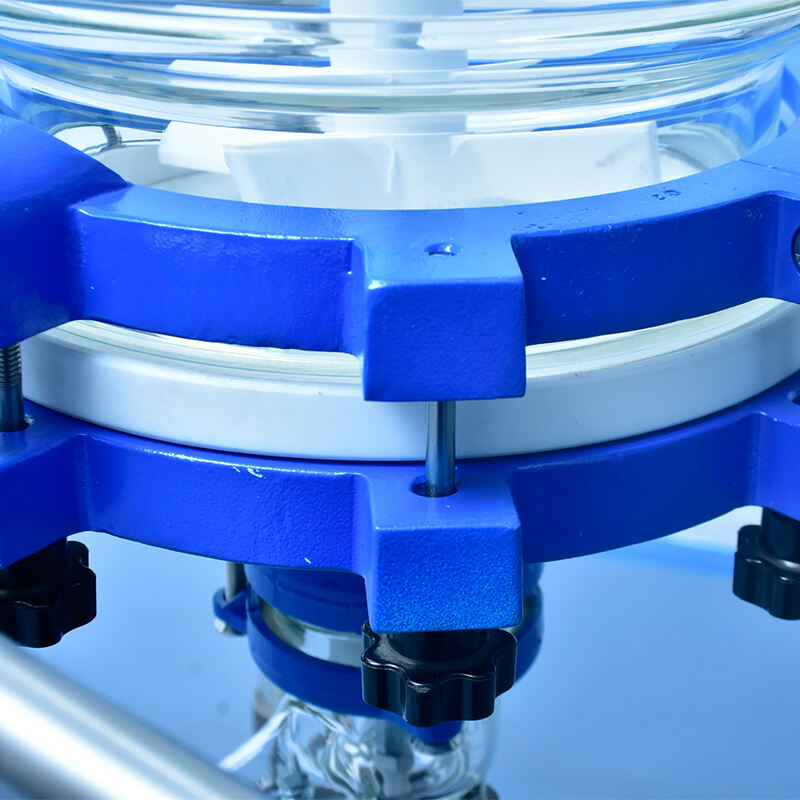

De enkelwandige reactor van roestvrij staal vormt een hoeksteen van moderne chemische procesapparatuur, ontworpen om gecontroleerde chemische reacties te faciliteren in diverse industriële toepassingen. Deze geavanceerde reactor combineert een robuuste constructie met precieze engineering om uitzonderlijke prestaties te leveren in veeleisende bedrijfsomstandigheden. De primaire functie van een enkelwandige reactor van roestvrij staal bestaat uit het opsluiten en beheersen van chemische processen, terwijl optimale reactieomstandigheden worden gehandhaafd via geïntegreerde verwarmings-, koel- en mengsystemen. Deze reactors onderscheiden zich in de farmaceutische productie, chemische synthese, biotechnologische processen en voedingsmiddelenproductie, waarbij voorkoming van besmetting en productzuiverheid van essentieel belang zijn. De technologische kenmerken van enkelwandige reactors van roestvrij staal omvatten geavanceerde temperatuurregelmechanismen, efficiënte mengmogelijkheden via regelbare roerinstallaties en uitgebreide bewakingsinterfaces die nauwkeurige procesregeling mogelijk maken. Het enkelwandige ontwerp maakt gebruik van directe verwarming en koeling via externe mantels of spiraalvormige buizen, waardoor snelle temperatuuraanpassingen mogelijk zijn — essentieel voor tijdgevoelige reacties. Moderne enkelwandige reactors van roestvrij staal zijn uitgerust met geavanceerde bedieningspanelen met digitale displays, programmeerbare logische besturingen (PLC’s) en veiligheidsvergrendelingen die betrouwbare werking en bescherming van de werknemers garanderen. De constructie maakt gebruik van hoogwaardige legeringen van roestvrij staal, meestal van de kwaliteiten 316L of 304, die superieure corrosieweerstand, mechanische sterkte en compatibiliteit met agressieve chemicaliën bieden. Deze reactors zijn verkrijgbaar in diverse vatgrootten, van laboratoriumschaal tot grote industriële installaties, met werkvolume van enkele liters tot duizenden gallons. De toepassingsgebieden omvatten farmaceutische geneesmiddelontwikkeling, productie van speciale chemicaliën, polymeersynthese, katalytische processen en biochemische fermentatie, waarbij nauwkeurige omgevingsregeling bepalend is voor productkwaliteit en optimalisatie van opbrengst.