reactor de una sola capa de acero inoxidable

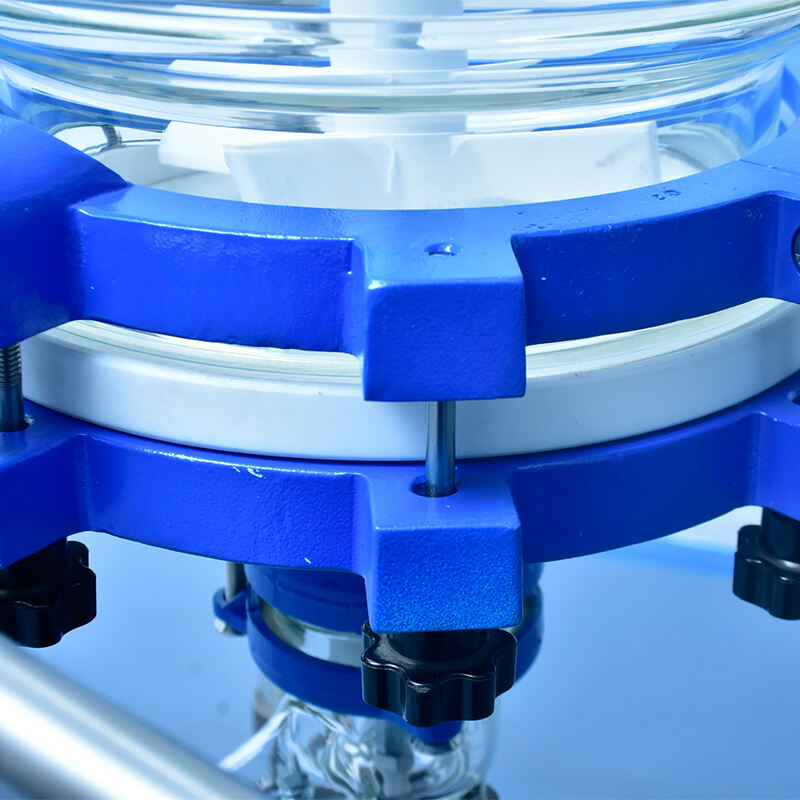

El reactor de acero inoxidable de una sola capa representa un pilar fundamental de los equipos modernos para procesamiento químico, diseñado para facilitar reacciones químicas controladas en diversas aplicaciones industriales. Este recipiente sofisticado combina una construcción robusta con una ingeniería precisa para ofrecer un rendimiento excepcional en entornos operativos exigentes. La función principal de un reactor de acero inoxidable de una sola capa consiste en contener y controlar procesos químicos, manteniendo al mismo tiempo condiciones óptimas de reacción mediante sistemas integrados de calefacción, refrigeración y mezcla. Estos reactores destacan en la fabricación farmacéutica, la síntesis química, los procesos biotecnológicos y la producción alimentaria, sectores en los que la prevención de la contaminación y la pureza del producto constituyen preocupaciones primordiales. Las características tecnológicas de los reactores de acero inoxidable de una sola capa incluyen mecanismos avanzados de control de temperatura, capacidades eficientes de mezcla mediante sistemas de agitación de velocidad variable e interfaces de monitorización completas que permiten un control de proceso preciso. El diseño de una sola capa incorpora métodos de calefacción y refrigeración directos mediante camisas o serpentines externos, lo que permite ajustes rápidos de temperatura, esenciales en reacciones sensibles al tiempo. Los reactores modernos de acero inoxidable de una sola capa cuentan con paneles de control sofisticados dotados de pantallas digitales, controladores lógicos programables y dispositivos de interbloqueo de seguridad que garantizan la fiabilidad operativa y la protección de los trabajadores. Su construcción utiliza aleaciones de acero inoxidable de alta calidad, típicamente de las calidades 316L o 304, que ofrecen una excelente resistencia a la corrosión, una elevada resistencia mecánica y compatibilidad con productos químicos agresivos. Estos reactores se adaptan a diversos tamaños de recipiente, desde unidades de laboratorio hasta grandes instalaciones industriales, con volúmenes de trabajo que van desde varios litros hasta miles de galones. Sus aplicaciones abarcan el desarrollo de fármacos farmacéuticos, la producción de productos químicos especializados, la síntesis de polímeros, los procesos catalíticos y la fermentación bioquímica, ámbitos en los que el control ambiental preciso determina la calidad del producto y la optimización del rendimiento.