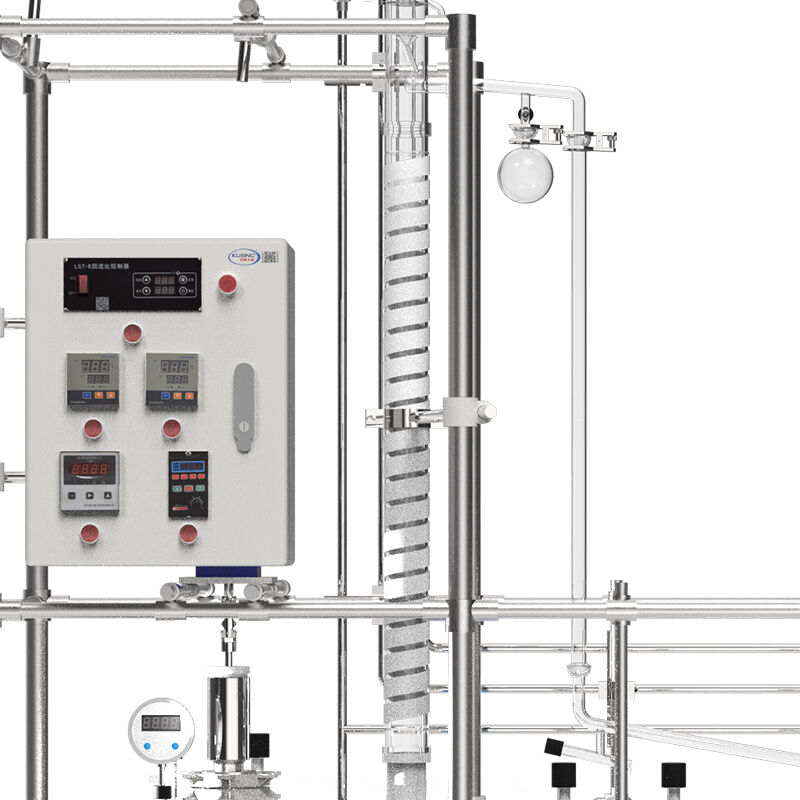

reaktor ciśnieniowy ze stali nierdzewnej

Reaktor ciśnieniowy ze stali nierdzewnej stanowi kluczowe urządzenie w nowoczesnych procesach chemicznych, produkcji farmaceutycznej oraz zakładach przemysłowych. To specjalistyczne naczynie łączy wyjątkową odporność na korozję stali nierdzewnej z zaawansowaną technologią zabezpieczania przed nadciśnieniem, tworząc uniwersalne rozwiązanie do różnych reakcji chemicznych i zastosowań procesowych. Reaktor ciśnieniowy ze stali nierdzewnej działa poprzez utrzymywanie kontrolowanych warunków ciśnienia i temperatury w zamkniętym środowisku, umożliwiając przebieg reakcji chemicznych, które byłyby niemożliwe w normalnych warunkach atmosferycznych. Główne funkcje tego urządzenia obejmują wspieranie syntez chemicznych w wysokim ciśnieniu, prowadzenie procesów uwodornienia, wykonywanie reakcji polimeryzacji oraz realizację różnych procedur stosowanych w produkcji farmaceutycznej. Konstrukcja reaktora zawiera zaawansowane mechanizmy bezpieczeństwa, w tym zawory bezpieczeństwa ciśnieniowego, systemy monitoringu temperatury oraz protokoły awaryjnego wyłączenia, zapewniające bezpieczeństwo operatorów i niezawodność procesu. Cechy technologiczne reaktora ciśnieniowego ze stali nierdzewnej obejmują precyzyjnie zaprojektowane systemy ogrzewania i chłodzenia, zaawansowane mechanizmy mieszania oraz kompleksowe instrumenty pomiarowe i kontrolne. Naczynie wyposażone jest zwykle w wiele otworów służących do wprowadzania substratów, pobierania próbek oraz oczyszczania gazem, przy jednoczesnym zachowaniu zdolności do hermetycznego uszczelnienia. Nowoczesne jednostki są wyposażone w komputerowe systemy sterowania, pozwalające operatorom precyzyjnie regulować temperaturę, ciśnienie oraz parametry mieszania w całym cyklu reakcyjnym. Zastosowania reaktorów ciśnieniowych ze stali nierdzewnej obejmują liczne gałęzie przemysłu, w tym rozwój leków farmaceutycznych, produkcję chemikaliów specjalnych, przetwórstwo petrochemiczne oraz działania badawcze w laboratoriach. Reaktory te odgrywają nieocenioną rolę w produkcji czynnych składników leków (API), wytwarzaniu wysoko wydajnych polimerów, tworzeniu katalizatorów specjalnych oraz rozwoju nowych materiałów w kontrolowanych warunkach. Urządzenie obsługuje zarówno tryb partii (batch), jak i półpartii (semi-batch), dostosowując się do różnorodnych wymagań produkcyjnych – od badań w skali laboratoryjnej po komercyjną produkcję w dużych ilościach.