réacteur sous pression en acier inoxydable

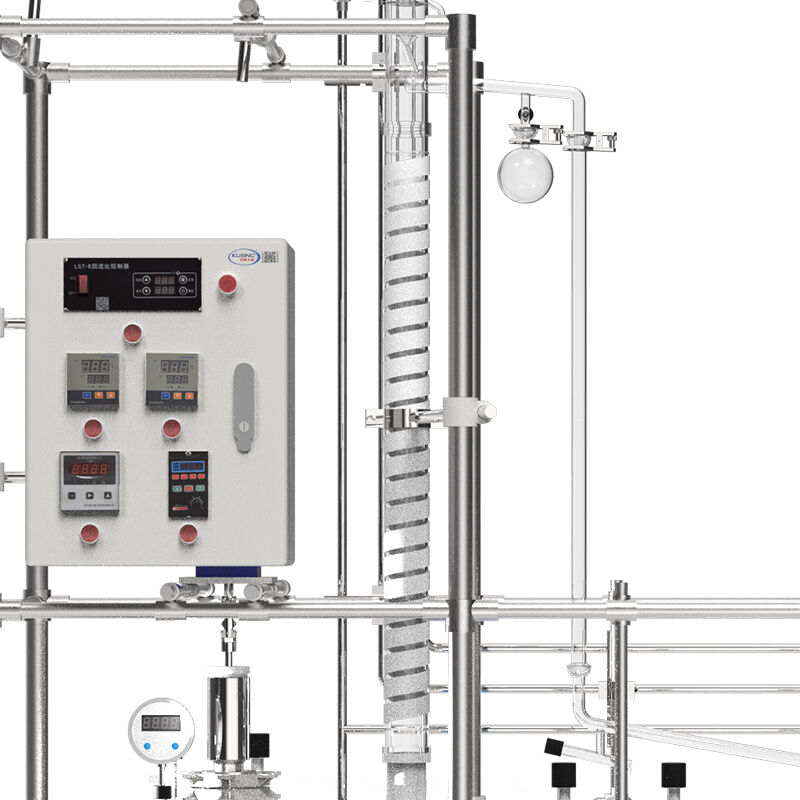

Un réacteur sous pression en acier inoxydable constitue un équipement essentiel dans les procédés chimiques modernes, la fabrication pharmaceutique et les installations de production industrielle. Ce récipient spécialisé associe la résistance exceptionnelle à la corrosion de l’acier inoxydable à une technologie avancée de confinement sous pression, offrant ainsi une solution polyvalente pour diverses réactions chimiques et applications de traitement. Le réacteur sous pression en acier inoxydable fonctionne en maintenant, au sein d’un environnement étanche, des conditions contrôlées de pression et de température, ce qui permet des réactions chimiques impossibles dans des conditions atmosphériques normales. Ses fonctions principales comprennent la réalisation de synthèses chimiques sous haute pression, la conduite de procédés d’hydrogénation, l’exécution de réactions de polymérisation et la mise en œuvre de diverses procédures de fabrication pharmaceutique. La conception du réacteur intègre des mécanismes de sécurité sophistiqués, notamment des soupapes de décharge de pression, des systèmes de surveillance de la température et des protocoles d’arrêt d’urgence, afin de garantir la sécurité des opérateurs et la fiabilité du procédé. Les caractéristiques technologiques du réacteur sous pression en acier inoxydable comprennent des systèmes de chauffage et de refroidissement conçus avec précision, des mécanismes de mélange avancés et des instruments de surveillance complets. Le récipient comporte généralement plusieurs orifices destinés à l’introduction des réactifs, aux prélèvements d’échantillons et au balayage gazeux, tout en conservant des capacités d’étanchéité hermétique. Les modèles récents sont dotés de systèmes de commande informatisés permettant aux opérateurs de réguler avec précision la température, la pression et les paramètres de mélange tout au long du cycle de réaction. Les applications des réacteurs sous pression en acier inoxydable couvrent de nombreux secteurs, notamment le développement de médicaments pharmaceutiques, la production de produits chimiques spécialisés, le traitement pétrochimique et les activités des laboratoires de recherche. Ces réacteurs se révèlent indispensables pour la fabrication d’ingrédients pharmaceutiques actifs, la production de polymères hautes performances, la création de catalyseurs spécialisés et le développement de nouveaux matériaux dans des conditions contrôlées. L’équipement prend en charge aussi bien les modes de traitement discontinu (batch) que semi-discontinu (semi-batch), répondant ainsi à des besoins de production variés, allant de la recherche à petite échelle à la fabrication commerciale à grande échelle.