paslanmaz çelik basınç reaktörü

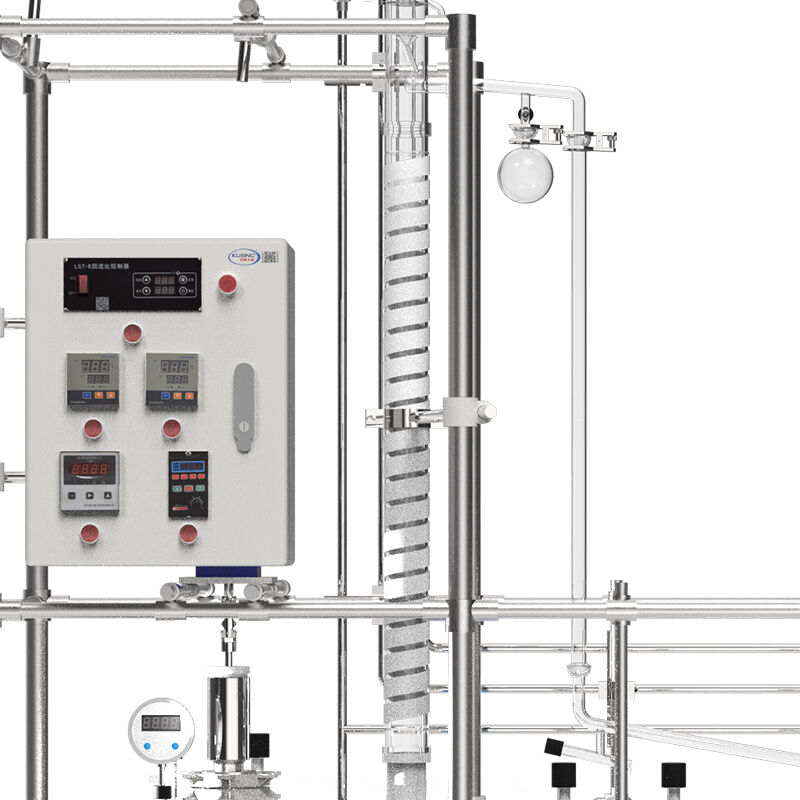

Paslanmaz çelik basınç reaktörü, modern kimya işleme, ilaç üretimi ve endüstriyel üretim tesislerinde kritik bir ekipmanı temsil eder. Bu özel kap, paslanmaz çeliğin üstün korozyon direncini ileri düzey basınç taşıma teknolojisiyle birleştirerek çeşitli kimyasal reaksiyonlar ve işlem uygulamaları için çok yönlü bir çözüm oluşturur. Paslanmaz çelik basınç reaktörü, kimyasal reaksiyonların normal atmosferik koşullar altında mümkün olmayacak şekilde gerçekleşmesini sağlayan, kapalı bir ortam içinde kontrollü basınç ve sıcaklık koşullarını koruyarak çalışır. Bu ekipmanın temel fonksiyonları arasında yüksek basınçta kimyasal sentez yapılması, hidrojenleme süreçlerinin yürütülmesi, polimerizasyon reaksiyonlarının gerçekleştirilmesi ve çeşitli ilaç üretim prosedürlerinin uygulanması yer alır. Reaktörün tasarımı, operatör güvenliğini ve süreç güvenilirliğini sağlamak amacıyla basınç tahliye valfleri, sıcaklık izleme sistemleri ve acil durdurma protokolleri gibi gelişmiş güvenlik mekanizmalarını içerir. Paslanmaz çelik basınç reaktörünün teknolojik özellikleri, hassas olarak tasarlanmış ısıtma ve soğutma sistemlerini, gelişmiş karıştırma mekanizmalarını ve kapsamlı izleme enstrümantasyonunu kapsar. Kap genellikle reaktif girişleri, numune alma ve gaz temizleme amacıyla çoklu bağlantı noktalarına sahiptir; aynı zamanda hermetik sızdırmazlık yeteneğini korur. Modern üniteler, operatörlerin reaksiyon döngüsü boyunca sıcaklığı, basıncı ve karıştırma parametrelerini tam olarak ayarlamasını sağlayan bilgisayar destekli kontrol sistemlerine sahiptir. Paslanmaz çelik basınç reaktörlerinin uygulama alanları, ilaç geliştirme, özel kimyasallar üretimi, petrokimya işleme ve araştırma laboratuvarı operasyonları dahil olmak üzere çok sayıda sektörü kapsar. Bu reaktörler, aktif farmasötik bileşenlerin (AFB) üretimi, yüksek performanslı polimerlerin hazırlanması, özel katalizörlerin oluşturulması ve kontrollü koşullar altında yeni malzemelerin geliştirilmesi gibi işlemlerde büyük ölçüde değerlidir. Ekipman, küçük ölçekli araştırma çalışmalarından büyük ölçekli ticari üretim operasyonlarına kadar çeşitli üretim gereksinimlerini karşılayabilen parti (batch) ve yarı-parti (semi-batch) işleme modlarını destekler.