реактор под притиском од нерђајућег челика

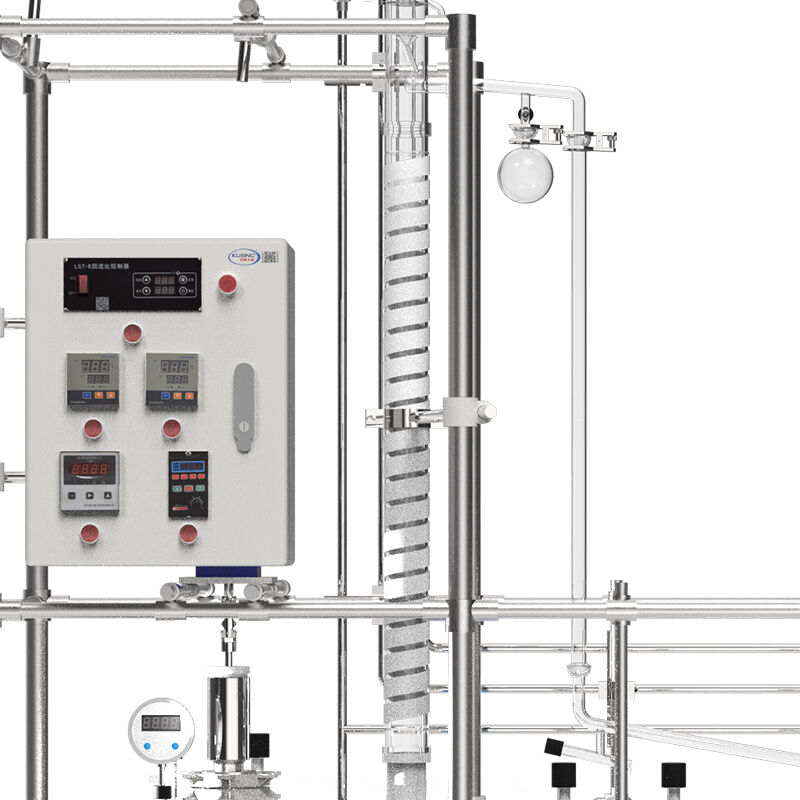

Реактор под притиском од нерђајућег челика представља кључну опрему у модерној хемијској обради, фармацеутској производњи и индустријским производњима. Овај специјализовани садови комбинују изузетну отпорност на корозију нерђајућег челика са напредном технологијом за обухватање притиска како би створили свестрано решење за различите хемијске реакције и апликације за обраду. Реактор под притиском од нерђајућег челика ради одржавањем контролисаних услови притиска и температуре у затвореном окружењу, омогућавајући хемијске реакције које би биле немогуће у нормалним атмосферским условима. Главне функције ове опреме укључују олакшавање хемијске синтезе под високим притиском, спровођење процеса хидрогенизације, обављање реакција полимеризације и извршење различитих процедура производње фармацеутских производа. Дизајн реактора укључује сложене механизме за безбедност, укључујући вентили за смањење притиска, системе за праћење температуре и протоколе за хитно искључивање како би се осигурала безбедност оператора и поузданост процеса. Технолошке карактеристике притисничког реактора од нерђајућег челика обухватају прецизно дизајниране системе за грејање и хлађење, напредне механизме мешања и свеобухватну инструментацију за праћење. Сада обично укључује више портова за увођење реагента, узоркање и чишћење гаса, док се одржавају способности херметичког запечатања. Модерне јединице имају рачунарске контролне системе који оператерима омогућавају да прецизно регулишу температуру, притисак и параметре мешања током цикла реакције. Апликације за притисне реакторе од нерђајућег челика обухватају бројне индустрије, укључујући развој фармацеутских лекова, производњу специјалних хемикалија, нефтохемијску прераду и операције истраживачких лабораторија. Ови реактори су непроцењиви у производњи активних фармацеутских састојака, производњи високоперформансних полимера, стварању специјалних катализатора и развоју нових материјала под контролисаним условима. Опрема подржава и режиме обраде у серији и полусерији, приступајући различитим захтевима производње од истраживања у малом обиму до великих комерцијалних производних операција.