Podstawy technologii destylacji cząsteczkowej

Zasada działania systemu destylacji cząsteczkowej z nierdzewnej stali

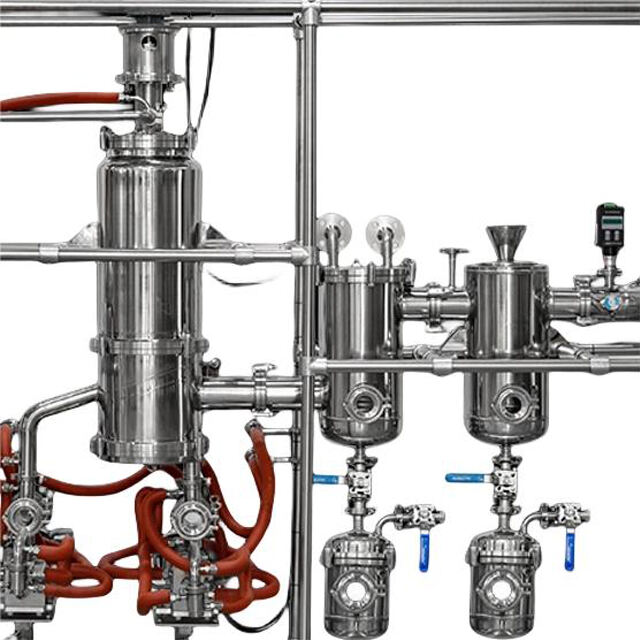

The System destylacji molekularnej ze stali nierdzewnej jest powszechnie stosowana w destylacji cząsteczkowej, wykorzystując evaporyację ścieżkową, aby minimalizować odległość przemieszczania się par i chronić substancje wrażliwe na ciepło. Ten system gwarantuje integralność wrażliwych związków poprzez utrzymywanie warunków próżniowych, które obniżają punkty wrzenia.

Kluczowe komponenty: Wentylatory i ewaporatory

Aby uniknąć niepożądanych reakcji (i być przyjaznym dla produktu), wentylatory są kluczowe w procesie destylacji molekularnej, ponieważ to one tworzą niskie ciśnienie potrzebne do tego procesu. W tym zmniejszonym ciśnieniu punkt wrzenia roztworu jest obniżony, co prowadzi do szybszej parowania i lepszej separacji związków. Ważnym wymaganiem są również wysokoprzepływowe evaporatory dostosowane do destylacji ścieżkowej. Zwiększają wydajność i czystość odparów poprzez minimalizację czasu, przez który złożenia są narażone na wysokie temperatury, co pozwala zachować materiały wrażliwe na ciepło. Evaporatory warstwy cienkiej to jeden z takich typów i są rozpoznawane ze względu na swoją zdolność do przetwarzania szerokiej gamy lepkości oraz ich efektywność w zastosowaniach destylacji molekularnej. Każdy z nich ma swoje własne specjalne funkcje i przyczynia się do przetwarzania zgodnie z możliwościami operacyjnymi i rodzajem produktu, realizując spersonalizowany przepis na najlepsze przetwarzanie.

Porównanie z tradycyjnymi metodami separacji

Destylacja molekularna różni się od konwencjonalnych procesów oddzielenia, takich jak destylacja i ekstrakcja, ze względu na wyższą efektywność oddzielenia dla cząsteczek labilnych termicznie. Destylacja molekularna w wysokim próżniowaniu oraz przy ekstremalnie niskim ciśnieniu roboczym zmniejsza ciśnienie pracy maszyny i skraca dystans przemieszczania się materiału ciekłego, co eliminuje powyższe efekty. Jest to szczególnie przydatne dla materiałów, które muszą być oddzielane z precyzją w łagodnych warunkach, co prowadzi do wyższych czystości i wydajności. W ciągu lat pojawiło się wiele raportów z badań przemysłowych, które wydają się znacząco poprawiać czystość i zwiększać tempo produkcji podczas stosowania konwencjonalnej technologii: mop i wiadro obok instalacji destylacji molekularnej. Ta efektywność jest dalej wspierana przez zmniejszoną potrzebę procedur oczyszczania po destylacji, potwierdzając destylację molekularną jako jedną z najbardziej zaawansowanych technologii w przemyśle wymagającym niezwykłego poziomu precyzji, takiego jak przemysł farmaceutyczny i spożywczy.

Przewagi nierdzewnej stali w przemyślnym destylacji

Odporność na korozyję w agresywnych środowiskach

Odporność na korozyję Nierdzewna stal jest odporna na korozyję, a to jest powodem, dla którego jest szeroko stosowana w procesach destylacji, które muszą radzić sobie z agresywnymi roztworami i chemikaliami. Ta charakterystyka nie tylko przedłuża czas życia maszyny, ale również znacząco obniża koszty konserwacji. Niektóre gatunki nierdzewnej stali działają lepiej niż inne w wymiennikach ciepła używanych w przetwarzaniu chemicznym. Całe wyposażenie jest wykonane z nierdzewnej stali 304 lub 316, aby upewnić się, że nie rdzewieje ani nie ulega korozyji, co czyni je odpowiednim dla surowych środowisk przemysłowych destylacji.

Integralność strukturalna w warunkach eksploatacji wysokociśnieniowej

Wytrzymałość stali nierdzewnej jest znaczącą zaletą w zastosowaniach destylacji pod wysokim ciśnieniem. Jego solidne właściwości mechaniczne zapewniają, że nie ulega deformacji podczas użytkowania, co jest niezbędne do zachowania skuteczności, niezawodności i działania systemu. Normy i certyfikacje produkcyjne podkreślają znaczenie wytrzymałości materiału stosowanego w urządzeniach pracujących pod wysokim ciśnieniem, zapewniając w ten sposób niezawodność ich wydajności i bezpieczeństwo ich eksploatacji. Długowieczność stali nierdzewnej oznacza, że może obsługiwać duże zużycie i wysokie wymagania przepustowe, co jest idealne w każdej instalacji destylacyjnej, która jest przemysłowa.

Właściwości higieniczne dla wrażliwych zastosowań

Właściwości higieniczne nierdzewnej stali są idealne dla zastosowań, które wymagają takich cech. Jej powierzchnie mogą być łatwo sterylizowane, co jest wymagane w przemyśle farmaceutycznym i spożywczym. Nierdzewna stal nie przechowuje żadnych bakterii, co może pomóc w zapobieganiu chorobom przekazywanym przez pokarmy. Statystyki zakażeń wskazują na nierdzewną stal jako ulubiony materiał w środowiskach wrażliwych na higienę. Ten materiał spełnia wszystkie wymagania prawne i gwarantuje integralność wrażliwych produktów w wymagających zastosowaniach przemysłowych.

Funkcje Projektowe Zwiększające Efektywność

Optymalizacja Termiczna do Szybszego Przetwarzania

Zarządzanie ciepłem jest jednym z kluczowych czynników dla efektywnego działania procesu destylacji molekularnej. Ultraefektywne układy termiczne zapewniają lepszy przekaz ciepła, co umożliwia szybsze przetwarzanie i zmniejsza zużycie energii. W takim środowisku węglowodnyki odgrywają kluczową rolę w optymalizacji przepływu i rozkładu temperatury, co pozwala na bardziej efektywne zarządzanie temperaturą. Jest to szczególnie przydatne w procesach oczyszczania substancji wrażliwych, które wymagają dokładnej temperatury. Dane dotyczące wydajności z badań przemysłowych tych zaawansowanych rozwiązań termicznych wykazały istotne skrócenia czasu przetwarzania dla systemów z zwiększoną przepustowością i oszczędnościami zasobów.

Zmniejszone wymagania konserwacyjne

W systemach destylacji przemysłowej, niskie koszty konserwacji są kluczowe dla efektywnego ciągłego działania. Unikalne koncepty projektowe doprowadziły do stworzenia systemów, które wymagają mniej konserwacji i minimalizują czas nieczynności, thanks Während zapewniając Ci ciągłe działanie. Użycie komponentów modułowych w tych projektach wspiera szybkie zamiany i naprawy, zmniejszając czas nieczynności i wydatki. Ogólnie rzecz biorąc, można również powiedzieć, że istnieje odwrotna proporcjonalność między złożonością projektu systemu a częstotliwością konserwacji; im prostszy i lepiej zintegrowany jest projekt, tym lepiej działa w czasie z punktu widzenia obsługi, czyniąc go bardziej solidnym i niezawodnym.

Możliwości integracji automatyki

Wpływ technologii automatyzacji na wydajność jednostek destylacyjnych przekształca zachowanie operacyjne systemów destylacyjnych. Automatyzacja eliminuje złożoność i zwiększa przepustowość, jednocześnie gwarantując wysokiej jakości produkty za każdym razem. Zaawansowane urządzenia monitorujące zapewniają widoczność danych na żądanie, co wspiera wcześniejsze interwencje i zmniejsza szanse na błędy ludzkie. To nie tylko bardziej efektywny proces, ale również może spełniać potrzeby branży w zakresie ekologicznie zrównoważonego działania ciągłego. Ankiete wśród użytkowników przemysłowych wykazały rosnący popyt na użycie automatycznych systemów w procesach aplikacyjnych, głównie ze względu na ich bezkonkurencyjną wydajność w zwiększaniu produktywności i utrzymaniu jakości wyników, co jest kluczowe do uzasadnienia kosztów wprowadzenia technologii automatyzacji.

Porównawcza analiza z alternatywnymi technologiami

W porównaniu z destylatorami obrotowymi: wskaźniki efektywności

Systemy destylacji cząsteczkowej dają lepsze wyniki niż zwykły wirujący aparat do odparowywania, jeśli chodzi o wykonywanie wysokoczystych ekstrakcji i izolacji. Charakterystyka termiczna bez wątpienia wynika z redukcji termicznego utleniania, co chroni wrażliwe złożenia, a to jest podstawowym powodem tej przewagi. Gdy porównuje się efektywność, systemy cząsteczkowe są wyraźnie rozróżniane pod względem wskaźników wydajności oraz zużycia energii. Te rozważania sprawiają, że są one szczególnie dobrze dopasowane do sektorów zajmujących się czystością i wydajnością. W teście porównawczym jakość systemu destylacji cząsteczkowej wciąż jest wyższa, co prowadzi do uzyskania produktu wysokiej jakości oraz już znanego standardu.

Przewagi nad evaporatorami filmowymi

Destylacja molekularna przewyższa również evaporatory o spadającym filmie, zwłaszcza w zakresie separacji. W przeciwieństwie do procesów cienkiego filmu, jednostki molekularne mogą bardziej efektywnie dzielić określone złożenia i są więc pożądane w niektórych procesach chemicznych, gdzie precyzja jest kluczowa. Ponadto mają one niższe koszty energetyczne, co sprawia, że ich koszty eksploatacyjne są mniejsze w ciągu lat. Standardy branżowe potwierdzają ten koncept, że uzyskasz większą odzyskowość wartościowych składników za pomocą destylacji molekularnej w porównaniu do evaporatorów o spadającym filmie. To są powody, dla których podmioty komercyjne, które bardziej dbają o produktywność i wydajność, uważają destylację molekularną za atrakcyjny wybór.

Wydajność w stosunku do destylacji filmu otarcia

Chociaż destylacja filmowa jest przydatna, destylacja molekularna zazwyczaj lepiej radzi sobie z tym typem delikatnych materiałów. W prestacjach destylacji molekularnej pokazano, że ogólna przepustowość została poprawiona oraz obserwuje się zmniejszenie średniego stresu termicznego wpływu na jakość produktu. To gwarantuje, że produkty końcowe są nie tylko wytworzne szybciej, ale również zachowują swoje pożądane właściwości. Destylacja molekularna jest czasami nazywana najlepszym rozwiązaniem pod względem maksymalizacji wydajności i stopnia czystości. Dlatego w aplikacjach, które cenią precyzję i prędkość, destylacja molekularna oferuje przełomowe korzyści nad destylacją filmową.

Zastosowania przemysłowe i zyski produkcyjne

Produkcja farmaceutyczna i biotechnologiczna

Destylacja molekularna przekształca przyszłość procesów farmaceutycznych, które wymagają spójnej jakości i czystości, aby zapewnić zdrowie konsumenta. Więcej informacji. W przeciwieństwie do procesów, które mogą spowodować uszkodzenia termiczne wrażliwych składników, destylacja molekularna to proces oddzielenia w wysokim próżniu, który prowadzi do selektywnego rozdziału cząsteczek ze względu na różnice ciśnienia pary między składnikami do oddzielenia, co gwarantuje brak uszkodzeń wrażliwych składników termicznie. Z coraz większym natężeniem nowe dowody statystyczne wskazują na gwałtowny wzrost wdrożenia tych systemów w procesach kominucji biofarmaceutycznych. Ten wzrost jest wynikiem ich zdolności do przestrzegania najbardziej surowych regulacji dotyczących czystości oraz poprawy efektywności, aby zagwarantować, że leki są bezpieczne i skuteczne dla konsumentów.

Procesy koncentracji olejków eterycznych

W produkcji olejów eterycznych, destylacja molekularna jest obecnie nieodłącznym elementem w utrzymaniu wrażliwych aromatycznych właściwości, umożliwiając efektywne koncentrowanie olejów. Podczas stosowania tradycyjnych technik destylacji traci się cenne złożenia (terpeny i flawonoidy). Jednak w kontekście tych składników istnieją znaczące korzyści związane z ich zachowaniem dzięki destylacji molekularnej. Bieżące badania rynkowe wykazały, że konsumentowie preferują produkty przetwarzane za pomocą tej technologii ze względu na jakość cech sensorycznych. Te wyniki wskazują, że destylacja molekularna oferuje skuteczne narzędzie do przygotowywania wysokiej jakości olejów eterycznych przeznaczonych do zastosowań aromatycznych i smakowych.

Oczyszczanie Ścieków i Odzyskiwanie Zasobów

Destylacja molekularna reprezentuje wysokiej jakości podejście do oczyszczania ścieków, zwłaszcza w odniesieniu do „ekonomii kołowej” odzyskiwania roztworów. Ten proces skutecznie usuwa nieczystości, promując zrównoważony rozwój w wielu przemysłach. Badania pokazują, że system wspierający te techniki może zoptymalizować osiąganie wskaźników odzysku oraz wykorzystanie materiałów, które w przeciwnym razie zostałyby zmarnowane. Dzięki produktywnym procedurom separacji, ta technologia destylacji molekularnej nie tylko minimalizuje odpady, ale również umożliwia ekologiczne podejście w produkcji (ponadto, z ustawą o ochronie środowiska coraz bliżej horyzontu, zastosowanie tej destylacji molekularnej bez wątpienia staje się coraz bardziej popularne).

Przyszłe trendy w technologii destylacji

Postępy w inteligentnym monitorowaniu i sterowaniu

Przyszłość technologii destylacji ulegnie ogromnemu postępowi, gdy te osiągnięcia oparte na sztucznej inteligencji i uczeniu maszynowym zostaną wdrożone. Pozwolą one na inteligentne monitorowanie i kontrolę w czasie rzeczywistym procesów destylacji z gigantycznym poprawieniem wydajności. Systemy wspomagane sztuczną inteligencją do konserwacji predykcyjnej pomagają zmniejszyć czas przestoju i zwiększyć ogólną niezawodność systemu. Szacunki sugerują olbrzymi wzrost rynku dla inteligentnych systemów destylacji wraz ze wzrostem popytu na automatyzację i zwiększenie produktywności. Ten trend przekształci rynek - jeśli firmy chcą być konkurencyjne, muszą przyjąć te innowacje.

Integracja systemów odzysku energii

Postępy w zakresie ułatwienia procesów odzyskiwania energii są przewidywane i mają znacząco obniżyć koszty eksploatacji, poprawiając zrównoważoność procesów destylacji. Dzięki wprowadzeniu systemów odzysku energii, efektywność operacji nie tylko wzrośnie, ale również będzie odpowiadała globalnym programom zrównoważonego rozwoju, które rozpoznają pilne wyzwania środowiskowe. Analiza statystyczna podkreśla ogromne potencjały obniżenia kosztów w zastosowaniach przemysłowych. W miarę jak przemysł przechodzi na bardziej zrównoważone rozwiązania, integracja odzysku energii do procesów destylacji stanie się coraz ważniejsza zarówno z punktu widzenia ekonomicznego, jak i zrównoważonego.

Innowacje w Nauce o Materiałach

W naukach o materiałach dzieją się obecnie pewne ekscytujące rozwój, które mają ogromne potencjał do zmiany sposobu myślenia o destylacji jako technologii. Nowe stopy i pokrycia dla sprzętu destylacyjnego oferują możliwość poprawy zarówno jego wydajności, jak i trwałości poprzez minimalizację zżycia i zużycia. Jest to szczególnie krytyczne zwłaszcza w przypadku zastosowań destylacyjnych, gdzie wymagana jest wysoka jakość. Wykładowcy podkreślają kluczowe znaczenie rozwoju nauk o materiałach w celu spełnienia potrzeb przemysłu destylacyjnego. Takie postępy są niezbędne dla przetrwania i optymalizacji sprzętu destylacyjnego w dzisiejszych bardziej wymagających środowiskach przemysłowych.

Często zadawane pytania

Jaka jest główna zaleta stosowania Systemu Destylacji Molekularnej z Nierdzewnej Stali?

Główną zaletą stosowania Systemu Destylacji Molekularnej z Nierdzewnej Stali jest odporność na zżycie, która zapewnia dłuższą trwałość i obniża koszty konserwacji w agresywnych środowiskach.

W jaki sposób destylacja cząsteczkowa różni się od tradycyjnych metod destylacji?

Destylacja cząsteczkowa różni się od metod tradycyjnych poprzez zastosowanie warunków próżniowych, które obniżają punkty wrzenia, co wzmacnia efektywność rozdziału dla związków wrażliwych na ciepło.

Dlaczego destylacja cząsteczkowa jest szczególnie korzystna w produkcji biофармaceutycznej?

Destylacja cząsteczkowa jest korzystna w produkcji biофарmaceutycznej, ponieważ utrzymuje integralność wrażliwych związków, zapewniając wysoką czystość i skuteczność produktów farmaceutycznych.

Jaka jest rola automatyzacji w nowoczesnych systemach destylacji?

Automatyzacja w nowoczesnych systemach destylacji zwiększa przepustowość, zapewnia spójną jakość produktu i minimalizuje błędy ludzkie dzięki zaawansowanemu monitorowaniu i dostosowaniom w czasie rzeczywistym.

Jakie trendy przyszłościowe sekwencje mają kształtować przemysł destylacji?

Przyszłe trendy w przemyśle destylacji obejmują integrację sztucznej inteligencji do bardziej efektywnego monitorowania, systemy odzysku energii dla ekologiczności oraz innowacje w dziedzinie nauk o materiałach dla zwiększonej trwałości.

Spis treści

- Podstawy technologii destylacji cząsteczkowej

- Przewagi nierdzewnej stali w przemyślnym destylacji

- Funkcje Projektowe Zwiększające Efektywność

- Porównawcza analiza z alternatywnymi technologiami

- Zastosowania przemysłowe i zyski produkcyjne

- Przyszłe trendy w technologii destylacji

-

Często zadawane pytania

- Jaka jest główna zaleta stosowania Systemu Destylacji Molekularnej z Nierdzewnej Stali?

- W jaki sposób destylacja cząsteczkowa różni się od tradycyjnych metod destylacji?

- Dlaczego destylacja cząsteczkowa jest szczególnie korzystna w produkcji biофармaceutycznej?

- Jaka jest rola automatyzacji w nowoczesnych systemach destylacji?

- Jakie trendy przyszłościowe sekwencje mają kształtować przemysł destylacji?