Fondements de la technologie de distillation moléculaire

Principe du système de distillation moléculaire en acier inoxydable

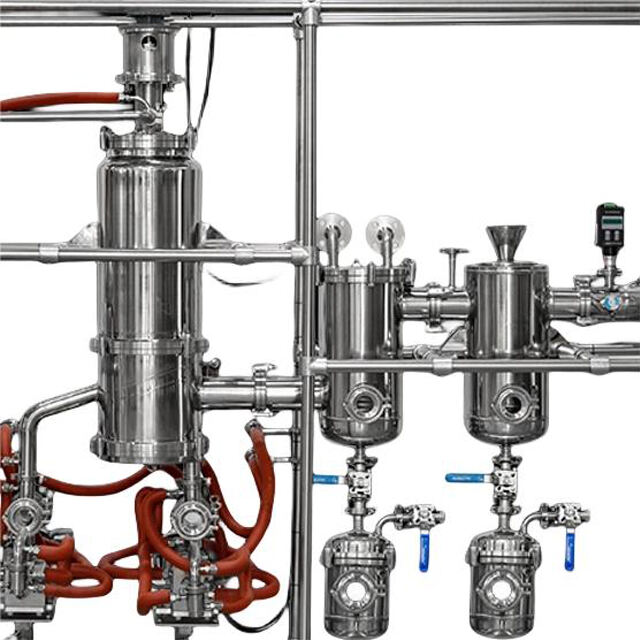

La Système de distillation moléculaire en acier inoxydable est largement utilisé en distillation moléculaire, en exploitant l'évaporation à court chemin pour minimiser la distance de trajet de la vapeur et protéger les substances sensibles à la chaleur. Ce système garantit l'intégrité des composés délicats en maintenant des conditions de vide qui abaissent les points d'ébullition.

Composants principaux : pompes à vide et évaporateurs

Pour éviter de telles réactions indésirables (et être bon pour le produit), les pompes à vide sont essentielles dans le processus de distillation moléculaire, car ce sont elles qui créent la basse pression nécessaire au processus. À cette pression réduite, le point d'ébullition du solvant est abaissé, ce qui entraîne une évaporation plus rapide et une meilleure séparation des composés. Un autre élément important est la présence d'évaporateurs à haut débit conçus pour la distillation à chemin court. Ils augmentent le rendement et la pureté du distillat en minimisant le temps d'exposition des composés à des températures élevées, préservant ainsi les matériaux sensibles à la chaleur. Les évaporateurs à film mince en sont un exemple et sont reconnus pour leur capacité à traiter une large gamme de viscosités et leur efficacité dans les applications de distillation moléculaire. Chacun d'eux a ses propres fonctions particulières et contribue au traitement en fonction des possibilités opérationnelles et du type de produit, réalisant ainsi une recette personnalisée pour le meilleur traitement.

Comparaison avec les méthodes de séparation traditionnelles

La distillation moléculaire diffère des processus de séparation conventionnels tels que la distillation et l'extraction en raison de son efficacité de séparation supérieure pour les molécules thermiquement instables. La distillation moléculaire sous haute vide et à une très basse pression de travail réduit la pression de fonctionnement de la machine et raccourcit la distance de déplacement du matériau liquide, ce qui élimine ces effets. Cela est particulièrement utile pour les matériaux qui doivent être séparés avec précision dans des conditions douces, aboutissant à des puretés et rendements plus élevés. De nombreux rapports d'études de cas industriels au fil des ans semblent avoir considérablement amélioré la pureté et augmenté le taux de production lorsqu'on pratique la technologie conventionnelle : chiffon et seau associés à des installations de distillation moléculaire. Cette efficacité est encore renforcée par la diminution des besoins en procédures de nettoyage après distillation, confirmant la distillation moléculaire comme l'une des technologies les plus avancées dans les industries nécessitant un niveau sans précédent de précision, comme les secteurs pharmaceutique et alimentaire.

Avantages de l'acier inoxydable dans la distillation industrielle

Résistance à la corrosion dans des environnements agressifs

Résistant à la corrosion L'acier inoxydable est résistant à la corrosion et c'est pour cette raison qu'il est largement utilisé dans les processus de distillation, qui doivent faire face à des solvants et des produits chimiques agressifs. Cette caractéristique non seulement prolonge la durée de vie des machines, mais réduit également considérablement les coûts de maintenance. Certains grades d'acier inoxydable se comportent mieux que d'autres pour les échangeurs de chaleur utilisés dans le traitement chimique. Tout l'équipement est fabriqué en acier inoxydable 304 ou 316 pour s'assurer qu'il ne rouille pas ou ne se corrode pas, le rendant ainsi adapté aux environnements de distillation industrielle sévère.

Intégrité structurelle sous pression élevée

La résistance de l'acier inoxydable est un avantage significatif dans les applications de distillation à haute pression. Ses caractéristiques mécaniques robustes garantissent qu'il ne se déforme pas lors de son utilisation, ce qui est essentiel pour maintenir l'efficacité, la fiabilité et le fonctionnement du système. Les normes et certifications de fabrication soulignent l'importance de la résistance du matériau utilisé pour les équipements fonctionnant sous haute pression, assurant ainsi la fiabilité des performances et la sécurité de leur fonctionnement. La longévité de l'acier inoxydable signifie qu'il peut supporter une utilisation intensive et des exigences de forte capacité, ce qui est idéal dans tout dispositif de distillation industriel.

Propriétés hygiéniques pour applications sensibles

Les propriétés hygiéniques de l'acier inoxydable sont idéales pour les applications nécessitant ces caractéristiques. Ses surfaces se stérilisent facilement, une exigence dans les industries pharmaceutique et alimentaire. L'acier inoxydable ne retient aucun bactérie, ce qui peut aider à prévenir les maladies transmises par les aliments. Les statistiques sur la contamination montrent que l'acier inoxydable est le matériau privilégié dans les environnements sensibles à l'hygiène. Ce matériau respecte toutes les exigences réglementaires et garantit l'intégrité des produits sensibles dans des applications industrielles exigeantes.

Caractéristiques de conception améliorant l'efficacité

Optimisation thermique pour un traitement plus rapide

La gestion de la chaleur est l'un des facteurs clés pour le bon fonctionnement d'un processus de distillation moléculaire. Les systèmes thermiques ultra-éfficients offrent un meilleur transfert de chaleur pour un traitement plus rapide et une consommation réduite d'énergie. Dans un tel environnement, les échangeurs de chaleur jouent un rôle crucial dans l'optimisation de la distribution d'écoulement et de température, permettant ainsi une gestion de la température plus efficace. Cela est particulièrement utile pour les processus de purification de substances délicates qui exigent une température précise. Les données de performance issues d'études industrielles sur ces solutions thermiques avancées ont montré des diminutions significatives des temps de traitement pour les systèmes avec un débit accru et des économies de ressources.

Besoins de maintenance réduits

Pour les systèmes de distillation industrielle, une faible maintenance est essentielle pour un fonctionnement continu efficace. Des concepts de conception uniques ont abouti à des systèmes nécessitant moins d'entretien et minimisant les temps d'arrêt pour vous maintenir en activité. L'utilisation de composants modulaires dans ces conceptions facilite les remplacements et réparations rapides, réduisant ainsi les temps d'arrêt et les coûts. En règle générale, on peut également dire qu'il existe une proportionnalité inverse entre la complexité de la conception d'un système et sa fréquence de maintenance ; plus la conception est simple et bien intégrée, meilleure sera sa performance au fil du temps en termes de support, la rendant ainsi plus robuste et fiable.

Capacités d'intégration de l'automatisation

L'effet de la technologie d'automatisation sur les performances des unités de distillation transforme le comportement opérationnel des systèmes de distillation. L'automatisation élimine la complexité et augmente le débit tout en garantissant des produits de qualité à chaque fois. Des dispositifs de surveillance sophistiqués offrent une visibilité des données à la demande, ce qui favorise une intervention précoce et réduit les risques d'erreurs humaines. Ce n'est pas seulement un processus plus efficace, mais il peut également répondre aux besoins de l'industrie pour une exploitation continue respectueuse de l'environnement. Des enquêtes auprès des utilisateurs industriels ont montré une demande croissante d'utilisation de systèmes automatisés dans les processus d'application, principalement en raison de leur efficacité sans égale pour augmenter la productivité et maintenir la qualité des résultats, ce qui est essentiel pour justifier les coûts liés à l'adoption de la technologie d'automatisation.

Analyse comparative avec d'autres technologies

Par rapport aux évaporateurs rotatifs : indicateurs d'efficacité

Les systèmes de distillation moléculaire fournissent des résultats supérieurs à un évaporateur rotatif classique lorsqu'il s'agit de réaliser des extractions et isolations à haute pureté. La caractéristique thermique, sans aucun doute due à la réduction de la dégradation thermique, protège les composés sensibles et c'est la raison principale de cette supériorité. Lorsque les quantités d'efficacité sont comparées, les systèmes moléculaires se distinguent clairement en termes de taux de rendement et de consommation d'énergie. Ces considérations les rendent particulièrement bien adaptés aux secteurs concernés par la pureté et les performances. Dans les tests de comparaison, la qualité du système de distillation moléculaire reste supérieure, produisant ainsi un produit de haute qualité ainsi que déjà connu sous le nom de mithode.

Avantages par rapport aux évaporateurs à film descendant

La distillation moléculaire dépasse également les évaporateurs à film descendant, en particulier dans le domaine de la séparation. Contrairement aux procédés à film mince, les unités moléculaires sont capables de diviser plus efficacement certains composés et sont donc souhaitables dans certains processus chimiques où la précision est essentielle. De plus, elles ont un coût énergétique inférieur, ce qui réduit leurs frais d'exploitation au fil des ans. Les normes de l'industrie prouvent ce concept : vous obtiendrez une meilleure récupération de vos constituants précieux avec la distillation moléculaire par rapport aux évaporateurs à film descendant. Voici pourquoi les entités commerciales qui privilégient la productivité et l'efficacité considèrent la distillation moléculaire comme une option attractive.

Performance par rapport à la distillation à film essuyé

Bien que la distillation par film essuyé soit utile, la distillation moléculaire effectue généralement un meilleur travail avec ce type de matériaux délicats. Les performances de la distillation moléculaire sont présentées, améliorant le débit global et réduisant la contrainte thermique moyenne sur la qualité du produit. Cela garantit que les produits finaux ne sont pas seulement fabriqués plus rapidement, mais qu'ils conservent également leurs caractéristiques souhaitées. La distillation moléculaire est parfois considérée comme la meilleure option pour maximiser le rendement et le degré de pureté. Par conséquent, pour les applications qui privilégient la précision et la rapidité, la distillation moléculaire offre des avantages révolutionnaires par rapport à la distillation par film essuyé.

Applications industrielles et gains de productivité

Fabrication pharmaceutique et biopharmaceutique

La distillation moléculaire transforme l'avenir des processus pharmaceutiques qui nécessitent une qualité et une pureté constantes pour garantir la santé du consommateur. Plus d'informations Contrairement aux procédés qui peuvent causer des dommages thermiques aux composants sensibles, la distillation moléculaire est un processus de séparation en haute vacuité, aboutissant à une sélectivité dans la séparation moléculaire due à des différences de pression de vapeur entre les composants à séparer, ce qui garantit qu'aucun dommage n'est causé aux compositions thermiquement sensibles. De plus en plus, de nouvelles preuves statistiques indiquent une forte augmentation de la mise en œuvre de ces systèmes dans le processus de comminution biopharmaceutique. Cette hausse est due à leur capacité à respecter les réglementations de pureté les plus rigoureuses et à améliorer l'efficacité pour garantir que les médicaments sont sûrs et efficaces pour les consommateurs.

Processus de concentration des huiles essentielles

Dans la production d'huiles essentielles, la distillation moléculaire est désormais une partie intégrante du maintien des propriétés aromatiques sensibles pour concentrer efficacement les huiles. Lors de l'utilisation des techniques de distillation traditionnelles, on finit par perdre les composés précieux (terpènes et flavonoïdes). Cependant, dans le contexte de ces composants, il existe des avantages significatifs à pouvoir les conserver en utilisant la distillation moléculaire. Les recherches actuelles sur le marché ont établi que les consommateurs montrent une préférence accrue pour les produits traités par cette technologie en raison de la qualité de leurs caractéristiques sensorielles. Ces résultats indiquent que la distillation moléculaire offre un outil efficace pour la préparation d'huiles essentielles de haute qualité destinées à des usages aromatiques et gustatifs.

Traitement des eaux usées et récupération des ressources

La distillation moléculaire représente une approche de haute qualité pour le traitement des eaux usées, en particulier en ce qui concerne l'« économie circulaire » de la récupération des solvants. Ce processus élimine efficacement les impuretés, favorisant ainsi la durabilité dans plusieurs industries. Les études montrent qu'un système facilitant ces techniques peut optimiser les taux de récupération et l'utilisation de matériaux qui seraient autrement gaspillés. Grâce à ses procédures de séparation productives, cette technologie de distillation moléculaire réduit non seulement les déchets, mais rend également possible une approche de fabrication respectueuse de l'environnement (de plus, avec la loi sur la protection de l'environnement toujours à l'horizon, cette application de distillation moléculaire est sans aucun doute devenue de plus en plus demandée).

Tendances futures dans la technologie de distillation

Avancées en matière de surveillance et de contrôle intelligents

L'avenir de la technologie de distillation fera un bond énorme une fois que ces avancées basées sur l'IA et l'apprentissage machine seront intégrées. Celles-ci permettront une surveillance intelligente et un contrôle en temps réel des processus de distillation, avec une amélioration considérable des performances. Les systèmes d'entretien prédictif alimentés par l'IA aident à réduire les temps d'arrêt et à augmenter la fiabilité globale du système. Les estimations suggèrent une forte croissance du marché pour les systèmes de distillation intelligents en raison de l'accroissement de la demande pour l'automatisation et l'amélioration de la productivité. Cette tendance redessinera le paysage - si les entreprises veulent rester compétitives, elles doivent adopter ces innovations.

Intégration des systèmes de récupération d'énergie

Des progrès dans les processus de récupération d'énergie sont en vue et devraient réduire considérablement les coûts d'exploitation, améliorant ainsi la durabilité des processus de distillation. En intégrant des systèmes de récupération d'énergie, l'efficacité des opérations augmentera non seulement, mais sera également conforme aux programmes mondiaux de durabilité, qui reconnaissent les défis environnementaux urgents. L'analyse statistique met en évidence le grand potentiel de réduction des coûts dans les applications industrielles. Alors que l'industrie s'oriente vers des solutions plus durables, l'intégration de la récupération d'énergie dans les processus de distillation prendra une importance croissante, tant du point de vue économique que de la durabilité.

Innovations en science des matériaux

En science des matériaux, il se passe actuellement des développements passionnants avec un potentiel énorme pour changer la manière dont nous pensons à la distillation en tant que technologie. De nouveaux alliages et revêtements pour l'équipement de distillation offrent la possibilité d'améliorer à la fois ses performances et sa durée de vie en minimisant la corrosion et l'usure. Cela est extrêmement critique, surtout pour les applications de distillation où une haute qualité est requise. Les conférenciers soulignent l'importance capitale du développement de la science des matériaux pour répondre aux exigences industrielles de la distillation. De tels progrès sont essentiels à la survie et à l'optimisation des équipements de distillation dans les environnements industriels plus exigeants d'aujourd'hui.

FAQ

Quel est l'avantage principal de l'utilisation d'un Système de Distillation Moléculaire en Acier Inoxydable ?

L'avantage principal de l'utilisation d'un Système de Distillation Moléculaire en Acier Inoxydable réside dans sa résistance à la corrosion, qui assure une longévité accrue et réduit les coûts d'entretien dans des environnements agressifs.

En quoi la distillation moléculaire diffère-t-elle des méthodes de distillation traditionnelles ?

La distillation moléculaire diffère des méthodes traditionnelles par son utilisation de conditions sous vide pour abaisser les points d'ébullition, améliorant ainsi l'efficacité de séparation pour les composés sensibles à la chaleur.

Pourquoi la distillation moléculaire est-elle particulièrement avantageuse pour la fabrication biopharmaceutique ?

La distillation moléculaire est avantageuse pour la fabrication biopharmaceutique car elle préserve l'intégrité des composés sensibles, garantissant une haute pureté et une efficacité des produits pharmaceutiques.

Quel rôle joue l'automatisation dans les systèmes de distillation modernes ?

L'automatisation dans les systèmes de distillation modernes augmente le débit, assure une qualité de produit constante et minimise les erreurs humaines grâce à un suivi avancé et des ajustements en temps réel.

Quelles tendances futures sont attendues pour façonner l'industrie de la distillation ?

Les tendances futures dans l'industrie de la distillation incluent l'intégration de l'IA pour une surveillance plus intelligente, des systèmes de récupération d'énergie pour une approche plus écologique, et des innovations en science des matériaux pour une durabilité accrue.

Table des Matières

- Fondements de la technologie de distillation moléculaire

- Avantages de l'acier inoxydable dans la distillation industrielle

- Caractéristiques de conception améliorant l'efficacité

- Analyse comparative avec d'autres technologies

- Applications industrielles et gains de productivité

- Tendances futures dans la technologie de distillation

-

FAQ

- Quel est l'avantage principal de l'utilisation d'un Système de Distillation Moléculaire en Acier Inoxydable ?

- En quoi la distillation moléculaire diffère-t-elle des méthodes de distillation traditionnelles ?

- Pourquoi la distillation moléculaire est-elle particulièrement avantageuse pour la fabrication biopharmaceutique ?

- Quel rôle joue l'automatisation dans les systèmes de distillation modernes ?

- Quelles tendances futures sont attendues pour façonner l'industrie de la distillation ?